Rupture d'un gazoduc

exploité par TransCanada PipeLines Limited

sur la canalisation 100–2 de 914,4 millimètres de diamètre

à la vanne de canalisation principale 76-2, borne kilométrique 9,76,

près de Beardmore (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 19 février 2011, vers 23 h 5, heure normale de l'Est, on a avisé l'opérateur du centre de contrôle d'acheminement du gaz de TransCanada PipeLines Limited, par le truchement de sa ligne de notification en cas d'urgence, qu'un incendie suivi d'une explosion s'étaient produits près de Beardmore (Ontario). Au moment de l'événement, TransCanada transportait du gaz non corrosif. Le gaz qui s'échappait d'une rupture du gazoduc s'était enflammé, ce qui avait causé l'explosion. Celle-ci a créé un grand cratère et trois tronçons de conduite se sont détachés du réseau. Les tronçons et les débris ont été projetés jusqu'à 100 m du lieu de la rupture. Six personnes résidant près du lieu ont été évacuées jusqu'à ce que l'incendie soit éteint. Personne n'a été blessé.

Autres renseignements de base

Le 19 février 2011, avant l'événement, le réseau de canalisation de TransCanada PipeLines Limited (TransCanada) fonctionnait normalement. On estime que la pression et la température de service à cet endroit étaient respectivement de 6624 kilopascals (kPa) (environ 960 livres par pouce carré) et de 22,4 °C. Une simulation en régime stationnaire du gazoduc a permis d'estimer ces valeurs au moyen des données de télémesure du réseau de contrôle du système et d'acquisition des données (SCADA) pendant l'heure précédant la rupture de la canalisation. Dans le cas de ce tronçon du réseau de canalisation de TransCanada, la pression maximale de service (PMS) approuvée par l'Office national de l'énergie (ONE) est de 6895 kPa.

Près du lieu de l'événement, il y a trois canalisations parallèles enfouies à environ 0,914 m (3 pieds) de la surface et espacées d'environ 10 m (32 pieds). On y réfère comme étant les canalisations 100–1, 100–2 et 100–3. La canalisation qui s'est rompue était la 100–2. L'installation la plus proche en amont est la station de compression 75 (Nipigon, Ontario), située environ 37,5 km à l'ouest du lieu de l'événement. L'installation la plus proche en aval est la station de compression 77 (Jellicoe, Ontario), située environ 31,7 km à l'est du lieu de l'événement. À cet endroit, la canalisation 100–2 est classée comme étant de catégorie 1 selon la norme CSA Z662Note de bas de page 1. L'épaisseur de la paroi de la conduite est de 9,13 mm, et son diamètre extérieur est de 914,4 mm. La rupture s'est produite au niveau d'une conduite soudée à l'arc sous flux double qui a été posée en 1972.

Avant l'événement, le débit entre les stations de compression 75 et 77 était d'environ 17 600 000 m³/jour (ou environ 620 millions de pieds cubes par jour). Le volume de gaz naturel perdu durant l'événement est estimé à 2 790 000 m³ (ou environ 98,5 millions de pieds cubes). La région a une très faible population. Le bâtiment le plus près est situé à environ 1 km au nord est. La voie de circulation la plus proche est la route 11 et elle est située à environ 430 m à l'est. La ville la plus proche est Beardmore, en Ontario, avec une population d'environ 325 habitants.

Renseignements consignés et mesures prises par l'opérateur du centre de contrôle d'acheminement du gaz

La pression de refoulement en temps réel des canalisations 100–1, 100–2 et 100–3 à la station de compression 75 a été examinée pour la période du 15 janvier 2011 jusqu'à la date de l'événement. Dans des conditions d'exploitation habituelles, la station de compression 75 refoule le gaz dans les trois canalisations en aval, de sorte qu'on s'attendait à relever des pressions de service similaires. Pendant les 2 semaines précédant l'événement, aucune condition d'exploitation inhabituelle n'a été signalée et la pression de refoulement de chaque canalisation a été régulière jusqu'au 19 février, alors que des écarts ont été enregistrés (Figure 2). Toute variation de pression faisait partie de l'exploitation quotidienne habituelle.

Pour la période de 24 heures précédant l'événement, les tendances observées dans les registres des données du SCADA pour les stations de compression 75 et 77 ont indiqué que le gazoduc n'avait présenté aucune anomalie lors de l'incident. La figure 3 est une représentation graphique des données consignées dans le registre du SCADA pour les pressions d'aspiration et de refoulement à ces deux stations de compression.

À 23 h 10, tout juste après avoir été averti par téléphone d'un événement dans le réseau, l'opérateur du centre de contrôle d'acheminement du gaz de TransCanada (l'opérateur), en poste à Calgary (Alberta), a amorcé la procédure établie de vérification des bris de canalisation. Il a examiné les données de télémesure du système SCADA. L'examen a confirmé qu'il y avait eu, à 23 h 5, une chute de pression inhabituelle dans le tronçon en cause du gazoduc. La chute de pression initiale n'a pas été assez importante pour déclencher l'alarme sonore du système SCADA. Toutefois, peu de temps après, l'alarme a retenti, indiquant qu'un événement inhabituel s'était produit dans ce tronçon. Le centre de contrôle recevait également d'autres avis par téléphone du grand public concernant l'événement.

À la suite de l'alarme et des avis, les mesures suivantes ont été prises :

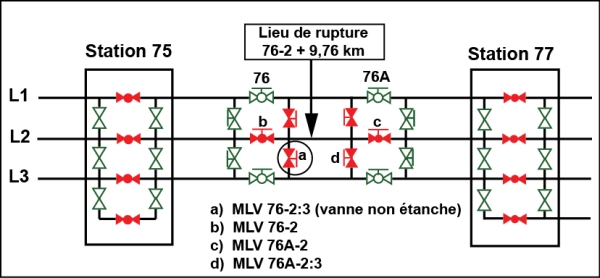

- À 23 h 14, l'opérateur a déclenché la commande à distance « ISOLER TOUT » pour les stations de compression 75 et 77 (Figure 4).

- À 23 h 17, les données de télémesure du système SCADA ont confirmé l'isolement des stations de compression 75 et 77. Les trois canalisations étaient fermées entre les deux stations de compression et elles ont été isolées les unes des autres au moyen des vannes de raccordement.

- À 23 h 19, le mécanisme de fermeture en cas de chute de pression a fermé automatiquement la VCP 76-2, comme le confirment les données de télémesure du système SCADA, et a entraîné la fermeture en amont du tronçon rompu du gazoduc.

- À 23 h 20, le mécanisme de fermeture en cas de chute de pression a fermé automatiquement la VCP 76A-2, comme le confirment les données de télémesure du système SCADA, et a entraîné l'isolement du tronçon rompu du gazoduc et l'arrêt de l'acheminement du gaz naturel aux stations de compression.

- À 1 h 58, le 20 février, l'incendie faisait toujours rage. On a déterminé que la vanne de raccordement VCP 76-2:3, normalement fermée, n'était pas fermée hermétiquement et laissait du gaz s'écouler dans le tronçon isolé de la canalisation 100–2 entre les VCP 76 et VCP 76A.

- À 5 h 5, le 20 février, TransCanada a commencé à isoler et à évacuer la canalisation 100–3 entre les VCP 76 et VCP 76A pour arrêter l'écoulement du gaz, qui alimentait l'incendie, dans la canalisation 100–2.

Remise en service normal du gazoduc

D'après l'examen détaillé du lieu que la compagnie a effectué tôt le matin du 20 février 2011, on a déterminé que le revêtement des canalisations 100–1 et 100–3 n'avait pas été affecté par la rupture du gazoduc, l'incendie et l'explosion qui ont suivi. On a conclu que l'intégrité des canalisations 100–1 et 100–3 n'avait pas été compromise. À 8 h 15, l'incendie avait été circonscrit. À 9 h 25, la pression d'alimentation en gaz de la canalisation 100–1 était revenue à la normale.

Pendant que le personnel de TransCanada s'occupait de la fuite de gaz naturel à la hauteur de la VCP 76-2:3, la canalisation 100–3 est demeurée hors service. Pour arrêter cette fuite, on a injecté une graisse spéciale dans la vanne de raccordement VCP 76-2:3. La VCP 76A-2:3 a également été graissée. Le 22 février, la remise en service de la canalisation 100–3 a échoué lorsque l'on a détecté une autre fuite de gaz naturel à la hauteur de la VCP 76-2:3. Par conséquent, la canalisation 100–3 entre les VCP 76 et VCP 76A a été fermée, isolée et évacuée pour arrêter la fuite de gaz dans la canalisation 100–2. TransCanada a alors installé une autre vanne et des brides pleines pour isoler la canalisation 100–3 de la canalisation 100–2 à la hauteur de la vanne de raccordement VCP 76-2:3 (Photo 4). À 9 h, le 25 février, après avoir confirmé qu'aucune autre fuite n'existait, la canalisation 100–3 a été remise en service. Le 27 février, TransCanada a repris ses activités normales de livraison de gaz par les canalisations 100–1 et 100–3.

Le 6 mars 2011, après le soudage du tronçon de remplacement sur la canalisation 100–2, on a effectué le remblayage du lieu de l'événement. En juin 2011, le tronçon de la vanne a été soumis à un essai hydrostatique. Le 23 août 2011, la canalisation 100–2, entre les VCP 76-2 et VCP 76A-2, a été remise en service avec des restrictions comme l'énonce le programme de déclassement de la compagnie.

Examen des lieux

À la suite de son inspection initiale, la compagnie et le BST ont effectué un examen approfondi des lieux. À cause de la rupture, trois tronçons de canalisation se sont détachés du gazoduc. Un tronçon plissé a été projeté au moment de l'explosion et retrouvé à environ 100 m au nord-est. Les deux autres tronçons ont été trouvés près du fossé au nord-est et au sud-est du lieu de rupture de la canalisation (Photo 1).

À l'origine, la paroi externe de la canalisation avait été enduite d'un émail asphaltique, puis enveloppée de fibre de verre. Dans la zone de rupture, l'incendie et l'explosion qui ont suivi avaient complètement brûlé le revêtement extérieur de la conduite. Le cratère s'est rempli avec l'eau qui provenait de la fonte de la neige et la remontée d'eau à cet endroit (Photo 2). La canalisation qui s'est rompue reposait sur un lit de pierres, au milieu d'une pente. En amont et en aval du lieu de l'événement, l'émail asphaltique qui recouvrait l'extérieur des tronçons restants de la canalisation démontrait une bonne adhérence sur la longueur de la conduite avec quelques petites zones de décollement à différents endroits.

La cause possible de la défaillance de la conduite a fait l'objet d'une inspection visuelle sur place. L'inspection visuelle n'a révélé aucun signe de fissuration éco-assistée (FÉA), comme de la fissuration par corrosion sous tensionNote de bas de page 2 (FCT), sur la conduite rompue ou sur la canalisation à découvert. Cependant, à la suite de l'inspection visuelle, un contrôle magnétoscopique non destructif effectué sur la surface de la conduite a révélé que le joint de conduite rompue, de même que les joints de conduite en amont et en aval, comportaient un grand nombre de colonies FCT dans le corps de la conduite. La majorité de ces colonies étaient relativement petites, sans aucun signe d'une coalescence importante des fissures individuelles.

Les pièces rompues de la conduite ont été envoyées au laboratoire d'Acuren Group Inc. à Edmonton (le laboratoire) à des fins d'analyse métallurgique. De courts bouts de la canalisation encore en place, qui contenaient les arrêts aval (Photo 2) et amont (Photo 3) de la fracture ont été découpés et envoyés au laboratoire.

La VCP 76–2:3 a été trouvée dans sa position normale, c'est-à-dire fermée. Avant l'événement, TransCanada savait que cette vanne avait une fuite, mais ignorait qu'il y avait eu une course excédentaireNote de bas de page 3. La course excédentaire avait endommagé le siège de la vanne, qui laissait s'écouler du gaz naturel.

Le feu de gaz naturel a déclenché un feu de broussailles sur une étendue de terrain d'environ 0,56 hectare. De plus, la ligne aérienne de transport d'électricité qui alimente les redresseurs pour le système de protection cathodiqueNote de bas de page 4 a été brûlée. Cependant, le système de protection cathodique n'a pas été endommagé. La longueur de la conduite endommagée était d'environ 17,5 m. La longueur de la conduite endommagée par l'explosion et l'incendie était de 24,82 m. Pour effectuer la réparation, on a utilisé une conduite de 36,24 m de longueur.

Programme d'entretien des vannes de TransCanada

Les principales pièces de toute vanne sont le corps, l'opercule ou l'obturateur, l'alésage, le chapeau, la tige, la garniture et le siège. Le réseau de canalisation de TransCanada comprend une grande diversité de vannes, qui sont sélectionnées en fonction de différentes conditions opérationnelles. La conception, la fabrication, le fonctionnement et la réparation de toute vanne doivent respecter les exigences réglementaires de la CSA et d'autres codes applicables.

Une fuite interne dans une vanne ne peut être confirmée de façon fiable dans le cadre de programmes d'inspection et d'entretien préventifs. On détecte une fuite dans une vanne lorsqu'on isole une conduite ou une installation et on constate presque toujours que la fuite est minime et gérable s'il y a vraiment une fuite. En temps normal, TransCanada ne remplace pas et ne répare pas des vannes de canalisation qui ont des fuites au niveau des surfaces d'obturation. Lorsqu'on estime que la fuite est suffisamment importante pour susciter des préoccupations sur le plan de la sécurité pendant une mise hors service, on identifie alors ces vannes à des fins de réparation ou de remplacement ou on met en œuvre d'autres techniques pour atténuer les risques liés à la sécurité. TransCanada a établi des procédures de travail conçues pour corriger en toute sécurité, les fuites de petites quantités de gaz au niveau des vannes des conduites.

Selon TransCanada, son programme d'entretien des vannes est conforme à la norme CSA Z662. Dans le cadre de ce programme, TransCanada a désigné les vannes essentielles comme étant celles qui étaient nécessaires pour isoler une conduite et des installations dans une situation d'urgence. Les vannes essentielles comprennent les suivantes :

- les vannes de canalisation principale (VCP),

- les vannes de raccordement entre les doublements de canalisation,

- les vannes latérales reliant d'autres canalisations ou installations (par exemple, les stations de compression) à la canalisation principale,

- les vannes de vidange sur la canalisation principale et aux stations de compression.

La compagnie a mis en œuvre 2 programmes distincts d'inspection et d'entretien qui sont exécutés une année sur deux. Ainsi, chaque vanne essentielle est inspectée annuellement. Voici un résumé des programmes d'inspection :

- Le programme d'inspection des vannes et des actionneurs de vanne comprend ce qui suit :

- inspection générale de la vanne et du lieu,

- cyclage de la vanne, détection de fuite externe, vérification et entretien des filtres et du liquide pour circuits hydrauliques,

- lubrification de la vanne et des pièces de l'actionneur,

- étalonnage des instruments et des commandes en fonction des points de consigne de la pression, hivérisation, observations des problèmes qui peuvent causer une défaillance dans le cycle,

- préparation des bons de travail pour examiner les anomalies et effectuer les correctifs nécessaires.

- Le programme d'inspection pour détecter les fuites de la vanne et de l'actionneur et pour l'essai du cycle a été conçu dans le but de cerner et de corriger les causes profondes qui entraînent le mauvais fonctionnement du cycle d'une vanne essentielle. Chaque vanne essentielle fait l'objet d'un cyclage complet ou partiel afin de s'assurer que les pièces internes de la vanne se déplacent librement. Les instruments et les commandes employés pour les points de consigne de la pression de la vanne essentielle sont étalonnés dans le cadre de cette tâche.

Au fil du temps, l'étanchéité d'une vanne peut être compromise en raison d'un certain nombre de facteurs (p. ex., des débris coincés entre les surfaces des joints d'étanchéité, des rayures ou des rainures sur des surfaces usinées causées par des contaminants présents dans la conduite, ou le défaut d'effectuer un cycle complet de la vanne essentielle et de la ramener à la position appropriée).

L'enquête sur la rupture d'une canalisation du pipeline de TransCanada en juin 1990 (Rapport d'enquête du BST numéro P90H0606), a soulevé des préoccupations sur les fuites au niveau des vannes essentielles. Le BST a établi que « étant donné que les délais d'intervention en cas d'urgence prolongent l'exposition du public à certains dangers, les sociétés de gazoduc devraient être en mesure d'isoler rapidement des sections de gazoduc visées par des bris ». Par conséquent, le Bureau a recommandé que :

L'Office national de l'énergie s'assure qu'en cas d'urgence, les tronçons de canalisation au-delà des points d'inflexion des pipelines sous juridiction fédérale puissent être isolés rapidement et en toute sécurité.

Recommandation P92-06 du BST

L'Office national de l'énergie (ONE) a indiqué que le problème de fuites au niveau des vannes essentielles représente une menace pour un réseau de pipelines et qu'il devait être inclus dans le processus de gestion de l'intégrité d'une compagnie. Selon la norme CSA Z662, les entreprises exploitant des pipelines ont maintenant en place des processus de gestion de l'intégrité pour atténuer les menaces comme la défaillance de vannes essentielles. Le BST a estimé que la réponse de l'ONE à la recommandation était pleinement satisfaisante.

Analyse en laboratoire de la conduite rompue

L'analyse en laboratoire de la conduite rompue comprenait un examen visuel, un contrôle non destructif et des essais métallurgiques destructifs.

L'examen visuel des tronçons nettoyés de la conduite rompue a permis d'établir qu'il n'y avait aucune trace de corrosion générale importante ou de corrosion par piqûres sur la paroi externe. Il y avait de la corrosion superficielle (externe), mais aucune trace près du point de rupture. La profondeur maximale de cette corrosion était de 0,43 mm ou 5 % de l'épaisseur de la conduite. La piqûre de corrosion la plus profonde observée sur la paroi externe de la conduite amont était de 0,91 mm ou 10 % de l'épaisseur de la conduite. Il n'y avait aucune piqûre de corrosion observée de plus de 0,15 mm ou 2 % de l'épaisseur de la conduite aval. Aucune trace de corrosion interne n'a été relevée.

L'analyse en laboratoire a révélé ce qui suit :

- La rupture du tronçon de conduite de la canalisation 100–2, qui a eu lieu à la VCP 76-2 + 09,76 km, a découlé d'une FCT longitudinale en milieu à pH quasi neutre, de nature transgranulaire.

- La FCT s'est produite près de la position 7 h 30 (vers l'aval) et était centrée à environ 2 m de distance du joint circulaire amont. La rupture a entraîné la propagation de la fissure sur environ 2 m en aval avant de s'arrêter au joint qui a cédé. La fissure a continué sur une distance d'environ 1,8 mm en amont, suivi le bord du joint circulaire sur la majeure partie de la circonférence de la conduite, puis poursuivi dans le joint amont sur une distance de 4,1 m avant de s'arrêter.

- Tout le revêtement externe de la paroi de la conduite rompue avaient disparu en raison de l'incendie. Une bonne partie du revêtement sur le joint amont avait disparu. La presque totalité du revêtement est demeurée sur le joint aval; selon les observations, le revêtement adhérait bien à la conduite, à l'exception de petites sections où il se détachait, et la corrosion était très minime.

- La présence ici et là de nombreuses colonies de FCT mineures sur la surface du joint amont indique qu'il y avait un certain nombre d'endroits où le revêtement externe pourrait s'être détaché, et avoir bloqué la protection cathodique de la paroi de la conduite.

- Il est possible qu'une anomalie dans le revêtement ait favorisé l'apparition de fissures, puisque la protection cathodique était inefficace. Cependant, il a été impossible de déterminer la nature exacte de cette anomalie en raison de l'absence de revêtement.

- L'inspection complète des joints amont et aval a permis de détecter d'autres FCT, même si toutes ces fissures étaient beaucoup plus courtes et moins profondes que celle qui a causé la rupture, ce qui laisse supposer qu'il y avait présence d'une anomalie dans le revêtement externe qui a favorisé la fissuration pendant une très longue période, avant l'apparition des autres fissures.

- La vitesse de croissance de la fissure a été estimée à environ 0,17 mm par année.

- On a constaté que les propriétés mécaniques minimales des joints amont et aval respectaient les spécifications au moment de la fabrication de la conduite ainsi que celles actuellement en vigueur.

Protection cathodique de la canalisation 100–2 près de la rupture

Le contrôle de la corrosion externe d'un réseau de canalisation enfouie est normalement assuré par un système combiné de revêtements externes et de protection cathodique (PC). La fonction première du revêtement externe consiste à protéger la surface de la conduite de l'environnement extérieur. En cas de dégradation ou de défaillance du revêtement, le système de PC est conçu pour protéger la conduite de la corrosion.

La corrosion survient lorsque le courant électrique quitte la surface de la conduite (anode) par le sol environnant. Pour inverser ce processus naturel, un système de PC par courant imposé applique une tension à la canalisation par le sol, créant ainsi un potentiel cathodique pour la conduite.

Afin d'assurer l'efficacité des systèmes de PC concernant la prévention de la corrosion, on effectue des contrôles périodiques en mesurant le potentiel conduite-sol au moyen d'une électrode de référenceFootnote 5 et un poste d'essai de la PC qui est raccordé électriquement à la conduite. Les relevés de potentiel sont ensuite analysés et comparés aux critères énoncés dans les exigences réglementaires.

La norme CSA Z662, qui a été adoptée dans la foulée du Règlement de 1999 sur les pipelines terrestres de l'ONE (DORS/99–294) (RPT–99), stipule que les compagnies de pipeline effectuent régulièrement une vérification du bon fonctionnement de leurs systèmes de PC conformément aux dispositions applicables de la pratique OCC–1 recommandée par l'Association canadienne du gaz (ACG OCC–1).

La pratique ACG OCC–1 énonce les trois critères de protection cathodique suivants qui sont également acceptables :

Sous-section B.2.1 Structures en fer et fonte ou en fonte ductile

- Un potentiel négatif (ponctuel/hors tension) avec polarisation minimale de 850 mV.

- Un potentiel négatif (sous tension) avec polarisation minimale de 850 mV à l'origine des chutes de tension ohmique indiquées à la sous-section B.3.

- Une polarisation minimale de 100 mV entre la structure et l'électrode de référence qui est en contact avec l'électrolyte, tel que mesuré par la formation ou l'amortissement de la polarisation.

[Traduction]

Remarque : Lorsque des réseaux de canalisation en acier sont sujets à la fissuration par corrosion sous tension (FCT), il faut faire preuve de prudence dans la sélection de potentiels de polarisation plus électropositifs que négatifs (850 mV) conjointement avec une valeur de polarisation de 100 mV.

La pratique ACG-OCC–1 ne précise pas le potentiel négatif maximal de PC.

Près du lieu de l'événement, la PC est assurée par le plus proche système de PC en amont (VCP 76+08,83 km) et le plus proche système de PC en aval (VCP 76+12,35 km). Les postes d'essai de la PC les plus près de la rupture sont situés sur la conduite amont à la VCP 76 2+09,15 km et en aval du lieu de la rupture à la VCP 76-2+09,89 km.

La vérification de la PC la plus récente a été effectuée par TransCanada, le 18 août 2010, lors d'une vérification des potentiels conduite-sol. Pour les années 2009 et 2010, les relevés du potentiel « sous tension »

pour le tronçon entre les vannes se situaient dans la plage de 1 091 mV à 4 601 mV. Pendant la même période, les relevés du potentiel « hors tension »

variaient de 855 mV à −1 457 mV. Tous les relevés du potentiel de polarisation négative près de la rupture dépassaient 850 mV, ce qui satisfaisait au critère énoncé dans la pratique AGC OCC 1, sous-section B.2.1, point a).

Des vérifications à intervalles rapprochés (VIR) ont également été effectuées dans le cadre des procédures d'essai de la PC de TransCanada lorsque des potentiels inférieurs aux critères ont été relevés lors des vérifications annuelles de la PC. Ces VIR permettent d'évaluer l'efficacité du système de PC sur toute la longueur de la canalisation en prenant des lectures entre les postes d'essai permanents dans le but de vérifier et d'optimiser le fonctionnement du système. La VIR la plus récente (qui a été effectuée en 2006) a confirmé que tous les relevés de potentiel à polarisation négative près du lieu de l'événement dépassaient 850 mV (le relevé de potentiel « hors tension » effectué le plus près du lieu de l'événement était −1 082 mV). Dans le cas des points soumis à un essai, aucune anomalie n'a été détectée et, par conséquent, aucune mesure corrective n'est nécessaire.

Essais hydrostatiques effectués sur la canalisation 100–2

Entre les VCP 76 et VCP 76A-2, la canalisation 100–2 a été soumise à un essai de pression durant la mise en service initiale du gazoduc en 1972. Un essai de 24 heures a été effectué en utilisant de l'eau à une pression hydrostatique minimale de 8 946 kPa (100 % de la limite d'élasticité minimale prescrite [LEMP]). Depuis, il n'y a eu aucun essai hydrostatique ultérieur sur ce tronçon de conduite de la canalisation 100–2 avant l'événement.

Sur la canalisation 100–2, dans le Nord de l'Ontario, entre les VCP 44 et VCP 113, il y a trois autres tronçons de la conduite qui sont aussi revêtus d'un émail asphaltique externe. À l'instar du tronçon qui a cédé, ces tronçons n'ont pas subi de nouveaux essais hydrostatiques dans le cadre du processus permanent de gestion de l'intégrité de la compagnie.

Le programme de nouveaux essais hydrostatiques de TransCanada repose sur l'historique d'exploitation et l'historique des nouveaux essais échoués qui ont été établis par la compagnie au fil des années. Le tronçon de conduite rompu faisait partie des quelques tronçons de conduite entre les VCP 44 et VCP 113 qui n'avaient pas subi un nouvel essai hydrostatique avant l'événement, parce que ces tronçons avaient été catégorisés comme présentant un risque plus faible de rupture selon un certain nombre de considérations, notamment les suivantes :

- Il y a eu de multiples nouveaux essais hydrostatiques effectués sur les tronçons de conduite recouverts d'un émail asphaltique ou d'un revêtement à base de goudron de houille, qui étaient adjacents à ces tronçons entre les vannes, et qui n'ont décelé aucune anomalie.

- Ces tronçons étaient situés au-delà du premier tronçon entre les vannes à partir de la station de compression en amont.

- Il y avait un faible taux global de défaillances liées aux conditions d'exploitation et aux nouveaux essais hydrostatiques dans le nord de l'Ontario et à l'échelle du réseau de TransCanada.

Inspection interne de la canalisation 100–2

Les outils d'inspection interne qui permettent de détecter la perte de flux magnétique (PFM) sont conçus pour détecter les zones où il y a une perte de métal interne ou externe (p. ex., une perte causée par la corrosion de surface). Avant d'utiliser l'outil PFM, on emploie un outil pour mesurer les dimensions et la déformation internes de la conduite afin de vérifier l'intégrité du diamètre interne de la canalisation. Cet outil détecte aussi les zones endommagées qui pourraient restreindre le déplacement de l'outil d'inspection interne. Depuis 1990, le tronçon entre les VCP 74 et VCP 76 2 a été soumis aux inspections internes suivantes :

| Type d'inspection interne | Année de l'inspection |

|---|---|

| Outil de perte de flux magnétique | Mai 2000 |

| Compas d'épaisseur interne de conduite | Mai 2000 |

| Outil de mesures des dimensions et de la déformation de la conduite | Juin 1990 |

En mai 2000, on a utilisé un outil PFM à haute résolution pour mesurer l'épaisseur de la perte de métal en pourcentage de l'épaisseur de la paroi de la conduite. Dans le cas des anomalies observées, le taux de la pression de rupture a été calculé en prenant le taux de la pression d'explosion estimée de l'anomalie et la pression maximale de service (PMS) du système. Au cours de l'inspection interne de mai 2000, TransCanada a adopté une approche plus conservatrice en établissant le taux de la pression d'explosion d'après la pression hydrostatique de l'essai au lieu de la pression de service.

Selon l'inspection interne, la profondeur de la perte de métal maximale dans la zone non réparée correspondait à 3 % de l'épaisseur de la paroi et le taux de la pression d'explosion1,25 était de 1,10, sur la base d'une pression hydrostatique d'essai correspondant à 125 % de la PMS. En se fondant sur ces résultats, TransCanada a supposé que la corrosion ne posait pas de problème d'intégrité pour le tronçon de la canalisation 100–2 entre les VCP 76 et VCP 76A-2.

Évaluation de l'outil EMAT par TransCanada

Au moment de l'événement, TransCanada était en train d'examiner l'utilisation d'un outil d'inspection interne plus sophistiqué appelé transducteur électromagnéto-acoustique (EMAT). Cet outil d'inspection interne est un appareil sans contact qui produit une impulsion ultrasonore dans le tronçon de la canalisation en cours d'inspection. L'outil EMAT a produit des résultats très positifs pour la détection des fissures (y compris la FCT) et de la corrosion externe non déterminée sur la surface de la conduite. Au cours de sa période d'évaluation chez TransCanada, l'outil EMAT a servi à inspecter des emplacements de priorité plus élevée dans le réseau de canalisation, qui avaient été déterminés selon les critères d'établissement des priorités de TransCanada relativement aux risques.

La fréquence des inspections de TransCanada au moyen de l'outil EMAT est fondée sur les critères suivants :

- les capacités de l'outil en matière de détection de seuil et de dimensionnement,

- la densité des fissures détectées,

- la compréhension de la vitesse de croissance pendant les opérations,

- l'analyse de l'état limite des fissures,

- la fréquence de rupture potentielle,

- les conséquences possibles d'une rupture axée sur une analyse du risque.

Pour valider l'exactitude des données de l'outil EMAT, TransCanada a procédé à des essais hydrostatiques et à des excavations de corrélation sur certaines parties choisies de la canalisation.

Exigences réglementaires pour la gestion de l'intégrité des canalisations

L'article 40 du RPT-99 font en sorte qu'une compagnie est tenue d'élaborer un programme de gestion de l'intégrité des pipelines. Le RPT-99 ne prescrit pas l'intégration des normes de l'industrie (autres que les dispositions applicables de la dernière version de la norme CSA Z662) ou des pratiques exemplaires au programme de gestion de l'intégrité des pipelines.

L'article 3.2 de la norme CSA Z662–11 (Programme de gestion de l'intégrité des réseaux de pipeline) stipule que les compagnies exploitantes doivent concevoir et mettre en place un programme de gestion de l'intégrité qui comprend des procédures efficaces […] pour gérer l'intégrité du réseau de pipeline de façon à ce qu'il convienne au service continu, y compris des procédures pour surveiller les conditions qui peuvent causer des ruptures, pour prévenir ou atténuer de telles conditions et pour gérer l'intégrité des données. Ces programmes de gestion de l'intégrité doivent comprendre une description des engagements et des responsabilités de la compagnie exploitante, des objectifs quantifiables et des méthodes pour : a) évaluer les risques actuels et potentiels; b) établir des méthodes d'atténuation des risques et déterminer des mesures correctives; c) mettre en œuvre le programme de gestion de l'intégrité, et d) assurer un suivi des résultats.

Bien que l'ONE, dans ses Notes d'orientation liées au Règlement de 1999 sur les pipelines terrestres, fournisse quelques orientations pour élaborer un programme de gestion de l'intégrité des canalisations, les compagnies assujetties à la réglementation ont la latitude voulue et peuvent agir à leur discrétion pour élaborer le contenu d'un tel programme. L'efficacité du programme de chaque compagnie assujettie à la réglementation est par la suite vérifiée par l'ONE sur une base régulière (généralement une fois l'an), dans le but de s'assurer que les canalisations sont sûres et fiables et qu'elles peuvent être utilisées dans le respect de l'environnement.

Les dispositions du RPT–99 stipulent que les compagnies de pipeline assujetties à la réglementation fédérale sont tenues d'élaborer un programme de gestion de l'intégrité des pipelines (PGIP) et de prendre des mesures correctives dans le cas des défauts dont elles connaissent l'existence ou pour lesquels elles constatent qu'ils dépassent les critères établis dans la norme CSA Z662.

Processus de gestion de l'intégrité des canalisations de TransCanada

Le processus de gestion de l'intégrité des canalisations (PGIC) de TransCanada est le document constitutif que la compagnie utilise pour gérer l'intégrité de son pipeline. Le PGIC repose sur un processus de gestion de l'intégrité des canalisations fondé sur les risques.

Bien que la réglementation exige le respect de certaines normes, notamment la norme CSA Z662, il existe aussi diverses normes et pratiques recommandées de l'industrie qui peuvent s'avérer utiles pour les compagnies qui préparent des programmes de gestion de l'intégrité. Au nombre de ces documents non obligatoires figurent les annexes de la norme CSA Z662, les codes de l'American Society for Mechanical Engineers (ASME), les normes de l'American Petroleum Institute et les normes de la National Association of Corrosion Engineers.

En sus des normes obligatoires, le PGIC de TransCanada intègre des articles sélectionnés des normes et des codes non obligatoires susmentionnés pour atteindre l'objectif des exigences de la réglementation applicable à son programme de gestion de l'intégrité des canalisations. Alors que le contenu des codes et des normes obligatoires et non obligatoires évolue avec le temps pour tenir compte des dernières tendances et des nouveaux problèmes, il en est de même avec le PGIC de TransCanada. Par exemple, une fois qu'il a été établi que la FCT posait un problème de sécurité et d'intégrité pour un grand nombre de pipelines à l'échelle mondiale, l'ASME a entrepris d'instaurer une norme à l'intention de l'industrie pour agir sur les problèmes de sécurité et d'intégrité relatifs aux réseaux de canalisation de gaz naturel. Le travail a mené à l'élaboration de la norme ASME B31.8S intitulée Managing System Integrity of Gas Pipelines (2004). Avec la promulgation de la norme, TransCanada a modifié son PGIC en adoptant une sélection de tableaux tirés de la norme B31.8S de l'ASME pour les canalisations recouvertes de polyéthylène. TransCanada a aussi accepté toutes les recommandations émises à la suite de l'enquête de l'ONE sur la FCT en 1996, et elle continue à satisfaire aux exigences en matière d'établissement de rapports pour les importantes FCT.

Dans le cadre de son PGIC qui était en vigueur au moment de l'événement, TransCanada a reconnu la FCT comme une menace potentielle pour la canalisation 100–2 et a surveillé cette menace en faisant des excavations d'inspection et de nouveaux essais hydrostatiques périodiques. En particulier, il existait pour les tronçons en amont et en aval du lieu de l'événement (VCP 75 à VCP 76 et VCP 76-A à VCP 77) un programme actif d'essais hydrostatiques. Cependant, TransCanada a jugé que les tronçons de canalisation recouverts d'un émail asphaltique et de goudron de houille, comme le tronçon rompu, présentaient une plus faible probabilité de défaillance et, par conséquent, ces tronçons n'ont pas été soumis à des essais.

La corrosion externe a aussi été relevée dans le cadre du PGIC de TransCanada comme une menace temporelle et potentielle pour la canalisation 100–2. Pour atténuer cette menace, TransCanada a procédé à un certain nombre d'évaluations de l'état de la gestion des défauts, y compris une inspection interne en mai 2000. En 2010, des excavations des 2 « pires » cas de corrosion détectés lors d'une inspection interne ont été effectuées pour le tronçon de canalisation entre les VCP 75 à VCP 77. Un examen non destructif sous forme d'un contrôle magnétoscopique a aussi été effectué à ces endroits. Dans les deux cas, on a constaté que la corrosion n'avait pas progressé de façon significative depuis 2000. TransCanada a conclu, selon une faible probabilité de défaillance, que ce tronçon de canalisation présentait un faible risque de corrosion externe.

Analyse

L'accident

L'événement s'est produit lorsque la FCT dans le corps de la conduite a réduit la capacité de charge de l'acier, de sorte que des dommages locaux permanents se sont produits dans des conditions de pression normale de fonctionnement, entraînant la rupture, l'explosion et l'incendie. La croissance relativement uniforme de la FCT dans le corps de la conduite indique que celle-ci était présente depuis un certain temps.

Lorsque la canalisation 100–2 a été construite en 1972, la surface extérieure de la canalisation a été recouverte d'un émail asphaltique, puis enveloppée de fibre de verre. La canalisation était en plus protégée de la corrosion par un système de PC à courant imposé.

Les enduits externes à base d'émail asphaltique peuvent se détériorer et se décoller avec le temps en raison de facteurs comme les mouvements du sol. En réaction au décollement de l'enduit, le système de PC protégerait la canalisation de la corrosion tant et aussi longtemps que le courant de PC peut atteindre la surface de la canalisation. Toutefois, dans certaines circonstances qui varient en fonction des propriétés diélectriques de l'enduit décollé et du sol, le courant de PC peut ne pas atteindre la paroi de la conduite en raison de l'effet de blocage localisé de l'enduit décollé. Il y a également certaines situations où l'intensité du courant de PC appliqué à la canalisation peut devoir être augmentée pour assurer une protection efficace contre la corrosion. Si l'intensité du courant de PC est augmentée au-delà d'une certaine valeur, il peut y avoir une surprotection de la canalisation qui peut favoriser la formation d'hydrogène gazeux à la surface de celle-ci. La formation d'hydrogène gazeux peut accélérer le décollement de l'enduit, ce qui en retour peut faire écran entre la surface de la conduite et les effets bénéfiques du système de PC. La suppression de la PC, combinée avec l'infiltration d'eau souterraine, de gaz dissous et de bactéries dans le vide entre le revêtement et la paroi externe de la conduite, peut créer un milieu alcalin propice à la formation de FCT.

Dans le cas présent, il est probable qu'une anomalie était présente dans l'état de l'enduit externe à la hauteur de la rupture au moment de la pose de la canalisation. Avec le temps, cette anomalie a causé le décollement de l'enduit de la paroi externe de la conduite, l'isolant ainsi des effets bénéfiques de la PC. Comme il n'y avait pas d'enduit à la hauteur de la rupture, il a été impossible de déterminer la nature de l'anomalie.

Le décollement de l'enduit a amené la paroi externe de la conduite à entrer en contact avec un environnement externe agressif, tout en bloquant la PC, permettant ainsi à la FCT de se développer, vraisemblablement peu de temps après la pose de la canalisation. Une fois formée, la FCT a continué à s'étendre avec le temps, sa croissance étant aussi favorisée par la pression normale associée aux conditions habituelles d'exploitation.

Le système de PC de la canalisation 100–2 près de la rupture était vérifié régulièrement par TransCanada et son efficacité a été évaluée conformément aux dispositions applicables de la réglementation. Selon les résultats de la vérification, aucune anomalie n'a été détectée dans le système de PC et il n'y avait aucun signe de surprotection. Par conséquent, aucune mesure correctrice particulière n'a été jugée nécessaire.

En réponse à divers problèmes d'intégrité et de sécurité que posent les risques et les menaces associés aux pipelines, TransCanada a mis en place son PGIC pour la gestion de l'intégrité de tous ses réseaux de pipelines, y compris la canalisation 100–2. Au moyen d'une approche axée sur les risques, le PGIC tient compte de tous les dangers et de toutes les menaces pour les canalisations qui ont été cernés par les programmes permanents de la compagnie, de même qu'au moyen des différents codes, exigences réglementaires et normes de l'industrie.

Dans le cadre du PGIC de TransCanada, on considérait que les tronçons de canalisation recouverts d'un émail asphaltique avaient une faible probabilité de défaillance par rapport à d'autres types de menaces pour l'intégrité, notamment la corrosion externe, et ils n'ont pas fait l'objet de nouveaux essais. Le tronçon rompu n'avait pas subi un nouvel essai hydrostatique depuis sa mise en service initiale en 1972. Malgré le fait que des inspections internes étaient effectuées régulièrement comme partie intégrante du PGIC permanent, cet outil de contrôle des pertes de flux magnétique n'était pas conçu pour détecter la fissuration par corrosion sous tension dans la paroi externe de la conduite. En tant que partie intégrante du PGIC, TransCanada s'est fiée à de nouveaux essais hydrostatiques sélectifs des tronçons de canalisation pour détecter la FCT critique dans la paroi externe de la canalisation.

Nouveaux essais hydrostatiques comme outil d'intégrité

Dans le passé, les compagnies de pipeline ont eu recours à de nouveaux essais hydrostatiques pour confirmer l'intégrité d'un tronçon de canalisation par rapport à des menaces temporelles et potentielles comme la corrosion (externe et interne), la FCT, les dommages lors de la mise en place et les défauts de fabrication. L'expérience d'exploitation et les recherches techniques ont démontré que de nouveaux essais hydrostatiques constituent un moyen très efficace pour détecter et atténuer des anomalies quasi critiques, comme la FCT, dans les gazoducs. La détection et l'atténuation des défauts de FCT qui approchent des dimensions critiques au moyen d'un nouvel essai hydrostatique, fournissent à la compagnie exploitante une marge de sécurité relativement à une défaillance en service d'un tel tronçon pendant un certain nombre d'années. Il est possible d'utiliser des analyses statistiques qui s'appuient sur des modèles de vitesse de croissance des fissures pour ajuster ou déterminer les intervalles entre les nouveaux essais hydrostatiques. Bien que le tronçon rompu n'ait jamais été soumis à un autre essai hydrostatique, les tronçons amont et aval de la canalisation 100–2 avaient été soumis à de nouveaux essais hydrostatiques à plusieurs occasions. Lorsqu'un tronçon d'un réseau de canalisation n'est pas soumis à des essais hydrostatiques prévus dans le cadre d'un programme, il peut y avoir formation de défauts de type FÉA sur la paroi externe de la conduite qui peuvent ne pas être détectés, augmentant ainsi le risque d'une défaillance en service.

Outils d'inspection interne de canalisations

Les outils d'inspection interne ont été conçus pour détecter les défauts dans une conduite comme les fissures et la perte de métal causée par la corrosion. Bien que l'inspection interne, qui repose sur le contrôle des pertes de flux magnétique, ait donné de bons résultats pour détecter les zones de corrosion, ce type d'outil d'inspection n'est pas expressément conçu pour détecter la FCT sur la paroi externe de la conduite, plus particulièrement lorsqu'elle se produit en colonies sur la paroi externe de la conduite ou au bord de la soudure longitudinale et circulaire des joints. Si la corrosion est associée aux colonies de FCT, l'outil PFM détectera la corrosion, mais pas nécessairement la présence de fissures de type FÉA.

En tant qu'innovation dans le domaine des outils d'inspection interne de canalisation, l'outil d'inspection EMAT est conçu expressément pour détecter et potentiellement dimensionner les fissures, y compris la FCT. L'outil EMAT peut détecter la corrosion, mais n'est pas conçu pour dimensionner et évaluer la corrosion. Au moment de l'événement, deux fournisseurs d'outils d'inspection interne, chacun avec un outil EMAT, travaillaient sur le réseau de TransCanada, dans le cadre du contrôle de la mise en œuvre de ce type d'outil. Bien que l'outil EMAT existe depuis bon nombre d'années, des récents progrès technologiques ont grandement amélioré ses capacités de détection des fissures. Les outils d'inspection interne fondés sur cette technologie sont à un stade de développement avancé pour assurer la détection fiable de fissures de type FÉA comme la FCT dans les gazoducs. Lorsqu'ils seront au point, la gestion de la FCT dans les gazoducs sera davantage améliorée. D'ici là, la gestion de la FCT continuera d'exiger des mesures additionnelles, y compris de nouveaux essais hydrostatiques, l'excavation de canalisations et l'intégration de données.

Fonctionnement des vannes d'urgence et de raccordement de la canalisation principale

Lorsqu'un tronçon de canalisation doit être isolé en raison d'une situation d'urgence, il est possible de commander la fermeture des vannes à chaque extrémité, et l'opercule de chaque vanne se ferme et arrête l'acheminement du gaz naturel dans le tronçon. Si des vannes de raccordement ont été installées à des fins d'exploitation, ces vannes normalement fermées doivent être inspectées afin d'assurer une étanchéité parfaite entre l'opercule et l'ouverture de l'alésage de la vanne. Après avoir reçu confirmation que la vanne est sûre, les équipes de réparation d'urgence peuvent alors se rendre en toute sécurité sur le lieu de l'événement pour y effectuer des réparations.

Au cours d'une situation d'urgence, le fonctionnement rapide et efficace de toutes les vannes du tronçon de canalisation affecté est essentiel pour assurer la sûreté et la rapidité des opérations de fermeture et de réparation de la canalisation. La fermeture inappropriée d'une ou plusieurs de ces vannes peut entraîner des retards dans la prise des mesures d'intervention, l'accès au lieu de l'événement et le début des réparations. Dans cet événement, la défaillance de la vanne de raccordement à sceller et à isoler complètement le tronçon rompu de la canalisation a permis à la fuite de gaz naturel d'alimenter l'incendie sur le lieu de l'événement, retardant ainsi le début des travaux de réparation. Une fuite interne dans une vanne ne peut être détectée de façon fiable dans le cadre de programmes d'inspection et d'entretien préventifs, à moins que les canalisations ne soient fermées à des fins d'entretien préventif ou en raison d'une mise hors service. Bien que la plupart des fuites au niveau des vannes soient minimes et qu'elles peuvent être gérées dans des conditions d'exploitation, dans le cadre d'un incident, une fuite plus importante peut ne pas être détectée, et entraîner des retards dans la prise des mesures d'urgence.

Le rapport suivant a été produit par le laboratoire du BST :

- LP062/2011 - Review of Pipeline Failure Examination TC Pipeline (Line 100–2), Beardmore, Ontario.

On peut obtenir ce rapport en s'adressant au Bureau de la sécurité des transports du Canada.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- La fissuration par corrosion dans le corps de la conduite a diminué la capacité de charge de l'acier de la conduite, de sorte que les dommages locaux permanents qui se sont produits dans des conditions de pression normale de service, ont entraîné la rupture, l'explosion et l'incendie.

- Il y a probablement eu un décollement du revêtement externe à base d'émail asphaltique.

- Le décollement du revêtement a fait en sorte que la paroi externe de la conduite est entrée en contact avec l'environnement extérieur agressif, et a isolé celle-ci des effets bénéfiques de la PC, favorisant ainsi la FCT, probablement peu de temps après l'installation de la conduite.

- La fissuration par corrosion sous tension a continué de croître avec le temps, aidée par la pression interne associée aux conditions d'exploitation normales du pipeline.

- Dans le cadre du processus de gestion de l'intégrité des canalisations de TransCanada, des tronçons de canalisation recouverts d'un émail asphaltique étaient considérés comme ayant une faible probabilité de défaillance en raison de FCT et n'ont pas été soumis à de nouveaux essais hydrostatiques. Ainsi, le tronçon rompu, qui était recouvert d'un émail asphaltique, n'avait subi aucun nouvel essai hydrostatique depuis sa mise en service initiale en 1972.

Faits établis quant aux risques

- Lorsque n'importe quel tronçon du réseau de canalisation n'est pas soumis à des essais hydrostatiques selon un calendrier établi, il peut y avoir formation de défauts FÉA sur la paroi externe de la conduite qui demeureront non détectés, augmentant ainsi le risque d'une défaillance en service.

- Bien que la plupart des fuites internes au niveau des vannes soient minimes et qu'elles peuvent être gérées dans des conditions d'exploitation, dans le cadre d'un incident, une fuite plus importante peut ne pas être détectée, et entraîner des retards dans la prise des mesures d'urgence en service.

Autres faits établis

- Même si les inspections internes de canalisations, effectuées au moyen de contrôles des pertes de flux magnétique, ont donné de bons résultats pour la détection des zones de corrosion, ce type d'outil n'est pas conçu pour détecter la FCT sur la paroi externe d'une conduite.

- Même si TransCanada a vérifié régulièrement l'efficacité du système de PC près de la rupture, conformément aux dispositions de la réglementation applicable, aucune anomalie dans le système de PC n'a été détectée et il n'y avait aucun signe de surprotection.