Sortie de piste

du Bombardier BD100-1A10, N818RC

exploité par Tri Marine Management Company LLC

Iqaluit (Nunavut)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

L'aéronef Bombardier BD100-1A10 (numéro de série 20165, immatriculé N818RC) exploité par Tri Marine Management Company LLC, décolle de Long Beach (Daugherty Field) (Californie) à destination d'Iqaluit (Nunavut) avec 2 membres d'équipage et 1 passager à bord. L'aéronef se pose à Iqaluit vers 21 h, heure avancée de l'Est. Dès que le train avant touche le sol sur la piste 35, la maîtrise en direction et la commande d'orientation de l'aéronef s'avèrent inefficaces. L'aéronef quitte la piste sur la droite, à environ 4300 pieds du seuil. L'aéronef parcourt 400 pieds sur le sol gelé et s'arrête à environ 100 pieds du bord de la piste dans un banc de neige. Il n'y a aucun blessé, et les dommages à l'aéronef se limitent aux trains d'atterrissage avant et principal, qui ont été remplacés par la suite. Aucun incendie ne se déclare après l'événement et aucune évacuation n'est nécessaire. La radiobalise de repérage d'urgence ne se déclenche pas pendant la sortie de piste.

Renseignements de base

Déroulement du vol

L'aéronef a décollé de Long Beach (Daugherty Field) (KLGB) (Californie), à destination de Milan (LIML) (Italie), avec une escale de ravitaillement prévue à Iqaluit (CYFB) (Nunavut). Le temps de vol jusqu'à Iqaluit était de 5 heures et 36 minutes à une altitude de croisière de 41 000 pieds. Le vol s'est déroulé sans incident en route; la température extérieure à l'altitude de croisière était d'environ −60 °C.

Le copilote était le pilote aux commandes. Une approche à l’aide du système d'atterrissage aux instruments et de l’équipement de mesure de distance aux instruments (ILS/DME) a été effectuée sur la piste 35 à Iqaluit avec le pilote automatique activé. Les vents au sol signalés étaient à l'intérieur des limites de l'aéronef pour un vent traversier soufflant de la droite avec un léger vent arrière. On a calculé une vitesse de référence (VREF) de 114 nœuds. Les éléments de la liste de vérifications avant atterrissage ont été passés en revue à 3 milles du repère d'approche finale. Le pilote automatique était débrayé, et l'aéronef a franchi le seuil à environ 118 nœuds.

L'aéronef s'est posé à environ 10 pieds à la droite de l'axe de piste à 21 h 00 min 2 sNote de bas de page 1. Après la prise de contact du train avant, l'aéronef s'est déporté sur la droite. L'équipage a appuyé à fond sur la pédale gauche du palonnier et sur le frein gauche tout en sélectionnant la gauche avec la commande d'orientation du train avant. Les in verseurs de poussée ont aussi été actionnés, mais l'aéronef continuait de se déporter sur la droite. L'aéronef a quitté la piste à 4300 pieds du seuil et s'est finalement arrêté dans de la neige compactée à 100 pieds des feux de bord de piste. L’aéronef a terminé sa course dans la neige recouvrant entièrement les roues du train avant, et les roues du train principal jusqu'à mi-hauteur.

Renseignements sur l’équipage

Selon les dossiers, les 2 pilotes possédaient les certifications et les qualifications requises pour effectuer le vol, conformément à la réglementation en vigueur. Le commandant de bord était titulaire d'une licence de pilote de ligne des États-Unis valide avec une qualification de vol aux instruments. Ce pilote avait accumulé 10 660 heures de vol, dont 879 heures sur ce type d'aéronef, et avait volé 6 heures au cours de la période de 24 heures précédente, incluant le vol en question. Sa dernière épreuve en vol remontait au 23 janvier 2011.

Le copilote était titulaire d'une licence de pilote de ligne des États‑Unis valide avec une qualification de vol aux instruments. Ce pilote avait accumulé 10 095 heures de vol, dont 672 heures sur ce type d'aéronef, et avait volé 6 heures au cours de la période de 24 heures précédente, incluant le vol en question. Sa dernière épreuve en vol remontait au 23 février 2011.

La fatigue n’est pas considérée comme un facteur contributif à cet accident.

Conditions météorologiques et état de la piste

Le message d'observation météorologique régulière pour l'aviation (METAR) de 21 h pour CYFB indiquait : vent du 080° vrai (V) à 4 nœuds, visibilité de 10 milles terrestres (sm) avec neige légère, nuages fragmentés à 11 000 pieds au-dessus du sol (agl), couvert nuageux à 20 000 pieds agl, température de −29 °C, point de rosée de −35 °C et calage altimétrique de 30,23 pouces de mercure. La piste était dégagée et sèche à 90 % et comportait 10 % de glace. Le spécialiste de l'information de vol a signalé au moment de l'atterrissage un vent soufflant de 120° magnétique (M) à 3 nœuds.

Enregistreurs de bord

L'aéronef était doté d'un enregistreur de données de vol (FDR) et d'un enregistreur de conversations de poste de pilotage (CVR); les 2 ont été récupérés. Le FDR a fourni des renseignements utiles à l'équipe d'enquêteurs. Les données du CVR avaient cependant été écrasées parce qu'on n'a pas déclenché le disjoncteur après l'incident. L'absence d'enregistrement de conversations dans le poste de pilotage pourrait empêcher une enquête de déterminer et de communiquer d'importantes lacunes au chapitre de la sécurité et ainsi d'améliorer la sécurité des transports.

Le FDR était un FA2100 à semi-conducteurs fabriqué par L3 CommunicationsNote de bas de page 2. Il était en bon état lorsqu'il a été reçu et il contenait environ 204 heures de données et plus de 500 paramètres. Les données indiquaient que le toucher initial des roues a eu lieu à 20 h 59 min 59,3 s, et qu'il s'agissait d'un atterrissage en douceur sur le train principal gauche, suivi d'une manœuvre du volant de commande de gauchissement à droite. Le train avant a touché le sol à 21 h 00 min 2 s, puis les inverseurs de poussée ont été actionnés. Il y a eu un avertissement principal au même moment où le cap magnétique enregistré indiquait un changement de direction vers la droite.

Pendant que l'aéronef commençait à se déporter sur la droite, une manœuvre du volant de commande de gauchissement vers la gauche a été effectuée, et une pression a été exercée sur la pédale gauche du palonnier pour compenser le déplacement vers la droite, mais sans succès. Il y a eu un changement de cap de 16° vers la droite pendant lequel l'accélération latérale a atteint 0,3 g. La pression de freinage a été exercée à 21 h 00 min 10 s, soit 2 secondes avant que l'aéronef quitte la piste. L'aéronef a quitté la piste à une vitesse inférieure à 60 nœuds, 12 secondes après le toucher initial des roues, et s'est immobilisé à 21 h 00 min 16,4 s.

Aéronef

L'aéronef Bombardier BD100-1A10 est connu sous son nom commercial de Challenger 300 et il a été mis en service en janvier 2004. Le train d'atterrissage est fabriqué par Messier-Bugatti-Dowty (MBD) (Toronto, Ontario).

Les dossiers indiquent que l’aéronef N818RC était homologué, équipé et entretenu conformément à la réglementation en vigueur et aux procédures approuvées. L'aéronef totalisait 1062 heures de vol depuis sa mise en serviceNote de bas de page 3. La dernière inspection de l’appareil remontait au 27 juin 2010. Aucune anomalie n'avait été consignée dans le carnet de bord avant cet accident.

Dommages à l'aéronef

Des marques de dérapage laissées sur la piste par les pneus du train avant indiquaient que le train avant était orienté incorrectement par rapport au sens de déplacement de l'aéronef. L'aéronef a été retiré du banc de neige le 16 mars 2011. On a effectué une inspection détaillée de l'aéronef, plus particulièrement du train d'atterrissage, des pneus et des freins. Le pneu gauche du train avant s'était déjanté et dégonflé; la coquille de l'inverseur de poussée de droite était remplie de neige et légèrement ouverte; l'aéronef n'a subi aucun autre dommage visible. Le FDR a été analysé pour déterminer l'état de fonctionnement et de navigabilité de l'aéronef, plus particulièrement du train d'atterrissage. En raison du facteur de chargeNote de bas de page 4del'accélération latérale subi par l'aéronef à sa sortie de piste, le service de l'ingénierie de MBD a recommandé à l'exploitant de remplacer le train d'atterrissage au complet. Le remplacement a été effectué avant que l'aéronef décolle d'Iqaluit.

Incidents antérieurs mettant en cause l’orientation de train avant de l’aéronef N818RC

L'aéronef N818RC a été en cause dans 2 événements antérieurs liés au circuit d'orientation train avant :

- Le 29 janvier 2010, à Singapour, le circuit d'orientation train avant est tombé en panne après l'atterrissage. L'enquête a révélé que le transducteur à variation circulaire était défectueux; 1 des bobines du transducteur à variation circulaire était ouverte. Malgré une telle défaillance, le train avant peut toujours pivoter librement, c'est-à-dire qu'il est possible d'orienter l'aéronef seulement en utilisant le freinage différentiel. L'enquête a révélé un défaut de fabrication causé par des résidus d'huile d'affûtage (aux propriétés corrosives) dans les bobinages. Bombardier a publié un bulletin de service (numéro 100‑32‑18) en janvier 2010 pour rappeler les unités défectueuses.

- Le 10 janvier 2011, le circuit d'orientation train avant est tombé en panne après un atterrissage à l'aéroport international Washington Dulles (Virginie). L'enquête a révélé qu'un bobinage de vanne était ouvert, ce qui empêchait la vanne de permettre au liquide hydraulique de se rendre à la vanne de sélection du dispositif d'orientation et d'armer le circuit. Malgré une telle défaillance, le train avant peut toujours pivoter librement.

Après le deuxième événement, on a remplacé la vanne de sélection du dispositif d'orientation par une unité réparée dont la durée de fonctionnement antérieure était d'environ 500 heures. Cette vanne de remplacement avait également joué un rôle dans une défaillance du circuit d'orientation train avant. Hormis un essai de fonctionnement après 2400 heures, aucune limite de durée de fonctionnement n'est prescrite, et il n'y a aucune exigence particulière en matière d'inspection. Le rapport de démontage et d'analyse de la défaillance de l'événement antérieur indique que la cause de la défaillance du circuit d'orientation train avant était associée à une tendance à hésiter et à ne pas fonctionner en douceur. Parce que la pièce n'était plus couverte par la garantie, elle n'a pas fait l'objet d'une évaluation à l'arrivée par le fournisseur avant d'être installée sur l’aéronef N818RC.

Essais d'imprégnation de froid à Iqaluit

Avant l'essai d'imprégnation de froid, l'aéronef se trouvait dans un hangar chauffé; on a armé puis essayé le circuit d'orientation train avant en donnant du palonnier de 7° à gauche et à droite, et le circuit a fonctionné normalement. Pour reproduire les températures ambiantes au moment de l'atterrissage en cause, l'aéronef a passé la nuit du 19 mars 2011 à l'extérieur et est resté au froid pendant une période de 11 heures en vue de la vérification du fonctionnement du circuit d'orientation train avant.

Le 20 mars 2011, on a démarré le groupe auxiliaire de bord, on a fourni une alimentation électrique et une énergie hydraulique à l'aéronef, et on a déconnecté le compas du circuit d'orientation train avant, et ce, avant d'activer ce circuit d'orientation. La température extérieure était de −17 °CNote de bas de page 5. Avec le circuit d'orientation train avant activé, le collier d'orientation s'est déplacé d'environ 15° vers la droite sans commande du poste de pilotage. Il s'est ensuivi un message de panne du circuit d'orientation train avant sur le système d'affichage des paramètres moteurs et d'alerte de l'équipage (EICAS). Le collier du circuit d'orientation train avant a été déplacé à la main jusqu'au centre (zéro), et l'on a activé le circuit d'orientation train avant une seconde fois. Sans commande de pilotage, le collier d'orientation s'est de nouveau déplacé de 15° vers la droite. Un message de panne du circuit d'orientation train avant s’est affiché sur l'EICAS. Les codes de défaillance 7, 1 et 3Note de bas de page 6se sont affichés à l'unité de commande de la direction après l'affichage du message de panne du circuit d'orientation train avant sur l'EICAS. Cette vérification après imprégnation de froid a permis de reproduire une défaillance semblable à celle de l'accident. Toutefois, d'autres vérifications du même genre faites durant l'enquête n'ont pas permis de reproduire une condition semblable.

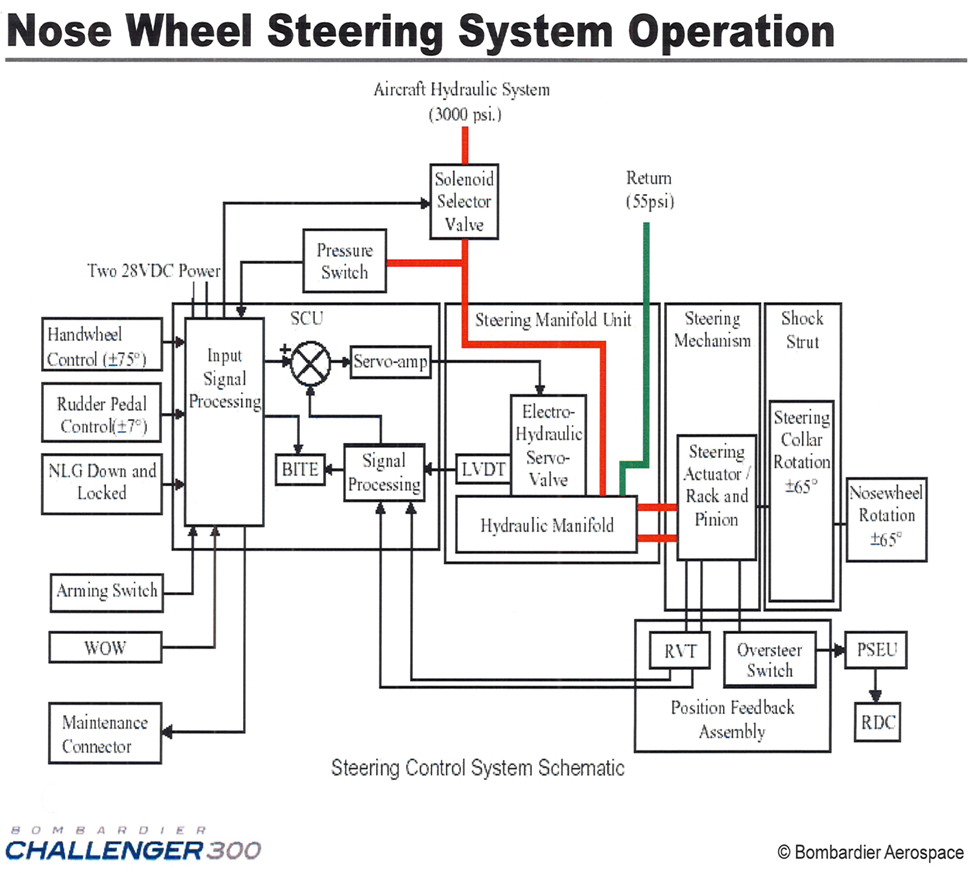

Description du circuit d'orientation train avant

Le circuit d'orientation train avant est à commande électrique et à manœuvre hydraulique. La commande d’orientation du train avant peut faire tourner la roue de nez jusqu’à 65° vers la gauche ou la droite. L'utilisation du palonnier produit un braquage d’environ 7° de la roue de nez vers la gauche ou vers la droite. Ces actions envoient un signal électrique à l'unité de commande de la direction. L'unité de commande de la direction, par l'intermédiaire du collecteur d'orientation, envoie le liquide hydraulique sous pression au vérin d'orientation. Celui-ci fait tourner le collier d'orientation et les compas, qui font tourner l'essieu du train avant. Le circuit de commande d’orientation sert aussi à réduire l’oscillation du train avant lorsque l'aéronef roule au sol.

Un transducteur à variation circulaire envoie des signaux de position à l'unité de commande de la direction. L'unité de commande de la direction coupe le fonctionnement du dispositif d'orientation lorsque l'angle de braquage voulu est atteint. Un bouton-poussoir muni d’un voyant annonciateur, situé sur la console centrale, arme ou désarme le circuit d'orientation train avant.

Les 4 conditions suivantes sont nécessaires au fonctionnement du circuit d'orientation :

- le train avant est sorti et verrouillé;

- le train avant repose sur le sol;

- l'unité de commande de la direction ne détecte aucune défaillance de système;

- le circuit d'orientation train avant est activé.

Lorsque ces 4 conditions sont satisfaites, l'unité de commande de la direction met sous tension la vanne de sélection du dispositif d'orientation et le liquide hydraulique sous pression est envoyé à la soupape de dérivation d'orientation. L'unité de commande de la direction maintient le train avant en position centrale jusqu'à ce qu'elle reçoive un signal de braquage. L'unité de commande de la direction reçoit un signal de braquage lorsque l'on actionne la commande d’orientation ou le palonnier. L'unité de commande de la direction calcule ensuite l'erreur de position, c'est-à-dire la commande d’orientation + le palonnier - le signal de position. Le signal d'erreur de position est envoyé par l'intermédiaire du servo-amplificateur aux bobines du moteur-couple du servodistributeur électrohydraulique pressurisé.

Le servodistributeur électrohydraulique convertit le signal en mouvement de la soupape à tiroir qui envoie le liquide hydraulique sous pression au bon côté du piston du vérin d'orientation. Le vérin fait ensuite tourner le train avant à la bonne position. L'unité de commande de la direction maintient un courant électrique dans les bobines du servodistributeur électrohydraulique jusqu'à ce que le transducteur différentiel à variation circulaire ramène l'erreur de position à zéro. L'erreur de position zéro déplace la soupape à tiroir du servodistributeur électrohydraulique à la position neutre, ce qui arrête le mouvement du vérin d'orientation. Une nouvelle erreur de position survient lorsque l'on déplace la commande d’orientation ou le palonnier pour annuler le signal de braquage initial. L'unité de commande de la direction envoie une fois de plus un signal aux bobines du servodistributeur électrohydraulique jusqu'à ce que le vérin déplace le train avant pour annuler l'erreur de position.

Le vérin d'orientation est une crémaillère à alimentation hydraulique qui est installée sur l'amortisseur du train avant. Le vérin d'orientation fait partie du mécanisme d'orientation à pignon et crémaillère. Il comporte 1 cylindre, 2 pistons et 1 crémaillère. Pour les manœuvres d'orientation, le liquide hydraulique s'écoule dans 1 des 2 extrémités du vérin et pousse 1 des pistons. Le piston pousse ensuite la crémaillère. La crémaillère est munie de dents qui s'engrènent dans les dents du pignon de fixation du boîtier de direction. Le mouvement est ainsi transmis au train avant par l'intermédiaire des compas et de l'essieu.

Le schéma du circuit de commande d'orientation se trouve à l'annexe B.

Système d'affichage des paramètres moteurs et d'alerte de l'équipage

L'unité de commande de la direction envoie des signaux de défaillance au concentrateur de données qui affiche des messages sur l’EICAS. Chaque fois qu'une défaillance liée au circuit d'orientation train avant est signalée au système, un message de l'EICAS s'affiche (tableau 1).

| Message EICAS | Niveau et couleur du message |

|---|---|

| NWS FAIL (défaillance du circuit d'orientation train avant) |

CAUTION (avertissement) (jaune) |

| NWS LIMIT EXCEEDED (limite du circuit d'orientation train avant dépassée) |

CAUTION (avertissement) (jaune) |

| NWS FAULT (défaut du circuit d'orientation train avant) |

ADVISORY (avis) (cyan) |

| NWS OFF (circuit d'orientation train avant hors tension) |

STATUS (état) (blanc) |

Au cours de l'événement, avant l'arrêt des réacteurs, l'équipage n'a pas remarqué de message sur l'EICAS. Lorsque l’alimentation électrique de bord a été rétablie après l'événement, l'EICAS n'affichait aucun message relatif au circuit d'orientation train avant. Cela peut s'expliquer par le fait que le message jaune disparaît si le bouton-poussoir du circuit d'orientation train avant est en position « OFF ». Comme le bouton-poussoir du circuit d'orientation train avant a été mis en position « OFF » dans le cadre de la liste de vérifications d'arrêt, cette action aurait éteint le message d'avertissement affiché sur l'EICAS. Toutefois, le FDR a enregistré un avertissement principal approximativement 2 secondes après le toucher du train avant; on n'a pas pu déterminer quel message de l'EICAS avait déclenché l'avertissement principal.

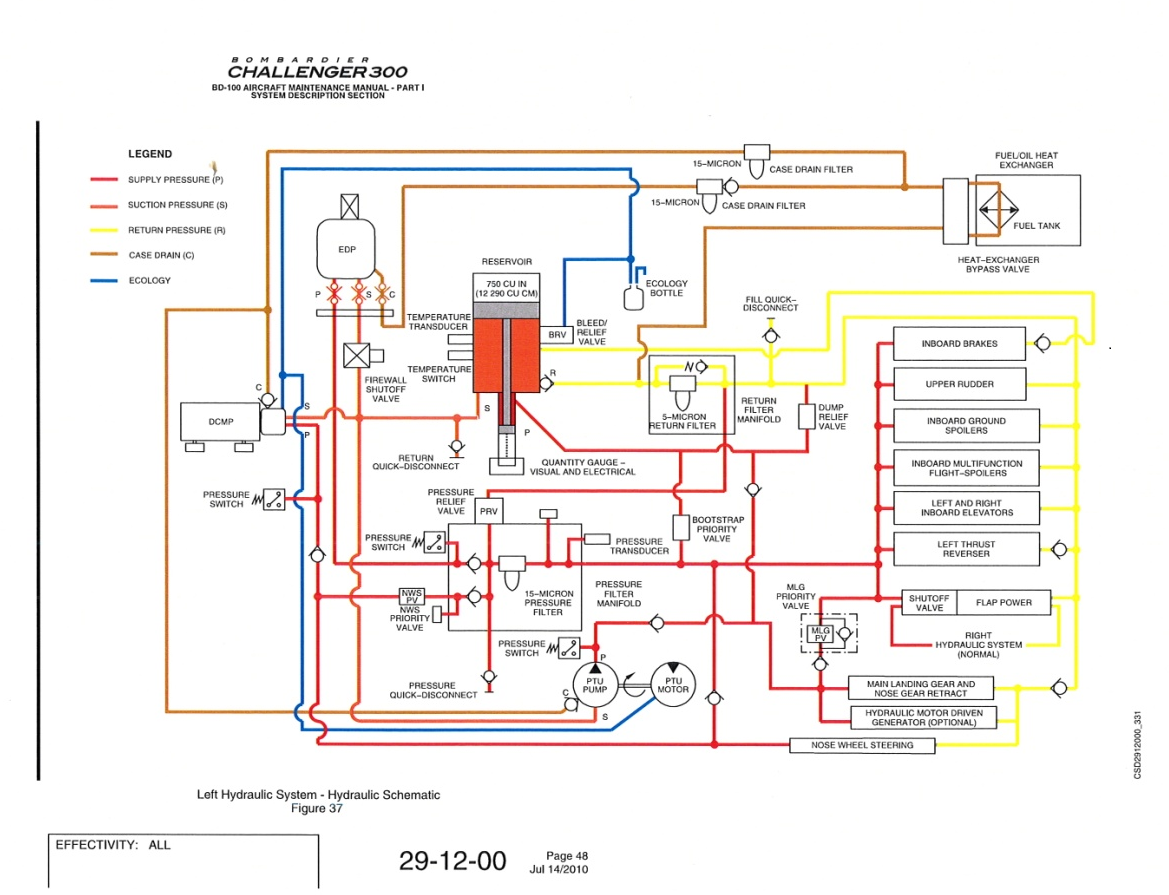

Description du circuit hydraulique

Le Challenger 300 est doté d'un circuit hydraulique gauche et d'un circuit hydraulique droit, indépendant l'un de l'autre, ainsi que d'un circuit auxiliaire relié au circuit hydraulique droit. La pression de fonctionnement normale du circuit hydraulique est de 3000 livres par pouce carré (lb/po²). Le circuit est rempli d’un liquide résistant au feu à base d'ester phosphorique conforme à la norme SAE AS 1241Note de bas de page 7. Le transfert de liquide hydraulique entre les circuits hydrauliques de gauche et de droite passe nécessairement par le clapet-navette de frein durant l'utilisation du frein de parc. Le circuit hydraulique gauche commande le vérin du circuit d'orientation train avant (annexe A). Le circuit hydraulique gauche comprend un réservoir pour le liquide hydraulique d'une capacité de 13 pintes ou 12,3 litres. Il y a 2 éléments filtrants non nettoyables qui retiennent 100 % de tous les contaminants dont la taille est supérieure à 15 micromètres du côté pression, et ceux dont la taille est supérieure à 5 micromètres du côté retour. La conduite de mise en pression d'alimentation hydraulique des pompes-moteur à courant continu et le manocontact du circuit d'orientation train avant ne sont pas dotés d'un filtre.

Description de la vanne de sélection du dispositif d'orientation

La vanne de sélection du dispositif d'orientation est commandée par l'unité de commande de la direction. Lorsque la vanne est mise hors tension, le liquide hydraulique sous pression est acheminé à la conduite de retour du circuit hydraulique gauche. Lorsque la vanne est mise sous tension, le liquide hydraulique sous pression est acheminé au servodistributeur électrohydraulique depuis la conduite d'alimentation du circuit hydraulique gauche. La vanne de sélection du dispositif d'orientation est dotée d'un ressort qui la met en position fermée lorsque l'alimentation électrique est coupée. Si cette vanne ne ferme pas, le pivotement libre du train avant par freinage asymétrique est impossible, étant donné que le servodistributeur électrohydraulique demeure sous pression et empêche sa soupape de dérivation de passer en mode de dérivation. Dans le cas présent, la vanne de sélection du dispositif d'orientation ne s'est pas ferméeNote de bas de page 8pour permettre au servodistributeur électrohydraulique de passer en mode de dérivation et ainsi permettre le pivotement libre du train avant au moyen du freinage asymétrique (annexe B).

La vanne en cause dans l'accident a été fabriquée en avril 2006 et avait été antérieurement retournée à Pneudraulics Inc. en mars 2009 avec un avis de défectuosité après 500 heures d'utilisation par un exploitant différent. L'essai effectué à ce moment a révélé que la résistance d'isolement du solénoïde ne satisfaisait pas aux exigences et que l'unité se coinçait, ce qui entraînait une hésitation intermittente.

Description de l'ensemble collecteur d'orientation

L'ensemble collecteur d'orientation est installé sur le côté arrière du train avant. Il est doté d'une soupape de dérivation interne et d'un servodistributeur électrohydraulique externe. L'unité de commande de la direction commande le collecteur d'orientation qui envoie le liquide hydraulique sous pression à 1 des 2 pistons d'orientation dans 1 des 2 directions pour tourner le train avant vers la gauche ou vers la droite (annexe B).

La soupape de dérivation est une soupape à tiroir coulissant à 2 positions et elle est alimentée avec le liquide hydraulique sous pression du circuit gauche. En l'absence de pression hydraulique, le ressort de la soupape de dérivation la ferme. La soupape de dérivation ouvre ou ferme les orifices du cylindre du vérin d'orientation afin de permettre un écoulement libre ou sous pression du liquide hydraulique. La pression hydraulique actionne la soupape de dérivation qui laisse le liquide hydraulique se rendre à 1 des 2 cylindres du vérin d'orientation. Lorsque la pression hydraulique est déchargée, le ressort de la soupape de dérivation déplace la soupape à la position d'écoulement libre. Cela relie les orifices des cylindres à la conduite de retour du circuit hydraulique pour laisser le train avant pivoter librement.

Le servodistributeur électrohydraulique est une vanne de régulation de débit à 4 voies à 2 étages. Il est commandé et surveillé par l'unité de commande de la direction. Le servodistributeur électrohydraulique reçoit les signaux de l'unité de commande de la direction et envoie le liquide hydraulique sous pression d'un côté ou de l'autre de la soupape de dérivation. Le servodistributeur électrohydraulique est doté de 2 bobines, 1 moteur-couple sans lubrification et 1 transducteur différentiel à variation linéaire pour détecter la position de la soupape. Le servodistributeur est doté d'une soupape à tiroir et manchon de deuxième étage munie d'un ressort de rétroaction mécanique entre la soupape à tiroir et la conduite de pulvérisation de premier étage. Le transducteur différentiel à variation linéaire, relié à la soupape à tiroir de deuxième étage, envoie un signal électrique à l'unité de commande de la direction pour indiquer la position de la soupape à tiroir. L'unité de commande de la direction utilise ce signal électrique pour surveiller le fonctionnement du servodistributeur électrohydraulique.

Essais et démontage du circuit du train avant incluant la vanne de sélection du dispositif d'orientation et le collecteur d'orientation

Le 2 mai 2011, sous la supervision du Bureau de la sécurité des transports du Canada (BST), le train avant a été retiré de son emballage d'expédition, a été photographié, et les résultats ont été consignés aux installations du fabricant à Ajax (Ontario); aucune anomalie externe n'a été notée. Des échantillons du liquide hydraulique du vérin d'orientation ont été prélevés et envoyés au laboratoire de MBD aux fins d'analyse.

On a raccordé le vérin d'orientation à une conduite hydraulique que l'on a acheminée dans une chambre froide en vue d'un raccordement rapide à l'alimentation hydraulique, et l'amortisseur complet du train avant a été imprégné de froid pendant toute la nuit à une température de −40 °C.

On a également téléchargé toutes les données de l'unité de commande de la direction. Celles-ci contenaient des données de l'accident du 12 mars 2011 et des 2 essais d'imprégnation de froid effectués par l'équipe d'enquêteurs à Iqaluit, le 20 mars 2011 (se reporter ci-dessous aux résultats).

Le 3 mai 2011, le système d'orientation du train avant a fait l'objet d'essais, et l'on a noté un léger mouvement au collier d'orientation qui serait principalement le résultat du centrage du train avant. Pour simuler un problème d'orientation, on a mis hors tension la vanne de sélection du dispositif d'orientation. On a essayé de faire pivoter le collier d'orientation, mais il n'a pas été possible de le déplacer comme il fallait pendant environ 15 secondes. On a répété ce processus plusieurs fois; toutefois, il n'a pas été possible de reproduire le blocage à 15° à droite observé dans le cadre de cet événement. Le train a été réinstallé dans la chambre froide 2 heures de plus et cette fois-ci, le collier d'orientation pouvait pivoter de manière libre, contrairement à ce qui s'est produit lors de l'essai initial. Le blocage initial du collier d'orientation n'a pas permis de tirer de conclusions.

On a remplacé la vanne de sélection d'orientation par une autre pièce en bon état de service, et l'on a réinstallé le train avant dans la chambre froide à une température de −65 °C pour la nuit. Le lendemain matin, on a essayé de faire pivoter le collier d'orientation, mais il a été impossible de le bouger pendant environ 2 secondes, après quoi le collier pouvait pivoter librement. Ce processus a été répété plusieurs fois, mais il n'a pas été possible de reproduire le blocage à 15° à droite observé dans le cadre de cet événement.

Un rapport décrivant l'évaluation et les essais du train avant a été préparé par MBD, avec l'appui des fournisseurs de la vanne de sélection du dispositif d'orientation (Pneudraulics) et du collecteur d'orientation (IN-LHC).

Un rapport a été présenté au BST par MBD. Celui-ci contient un rapport de Pneudraulics Inc., fournisseur de la vanne de sélection du dispositif d'orientation. Le rapport ESR00562-4 conclut que la contamination particulaire importante provenant du circuit hydraulique de l'aéronef était la cause directe du fonctionnement intermittent de la vanne de sélection du dispositif d'orientation, et que c'était vraisemblablement la cause de son défaut de décharger la pression au moment de l'événement. Le rapport de Pneudraulics Inc. affirme aussi que l'état des sous-composants appuyait cette conclusion. Le rapport indique que la cause première de la contamination était indéterminée. Pour corriger le problème de contamination du liquide hydraulique dans le circuit hydraulique de l'aéronef, celui-ci a été envoyé au centre de services de Bombardier à Tucson (Arizona) en juillet 2011 pour réparations. On a prélevé le liquide hydraulique qui se trouvait dans les circuits hydrauliques de gauche, de droite et auxiliaire à des fins de tests. Tous les tests ont donné des résultats normaux.

Le rapport de MBD contient également un rapport d'IN‑LHC, fournisseur de l'ensemble collecteur d'orientation (rapport SAV3-374). En juin 2011, pendant les essais et le démontage aux installations d'IN-LHC en France, l'unité fonctionnait conformément aux exigences de la procédure d'essai d'acceptation, autant à des températures basses que normales. L'essai d'imprégnation de froid s'est déroulé à la limite extrême d'essai de l'équipement, soit ‑54 °C. À température ambiante, l'unité fonctionnait à l’intérieur des tolérances normales de la procédure. On a détecté des traces de corrosion sur les aimants, de rayures et de contamination. Ce rapport conclut que même si l'on a trouvé des traces de contamination du liquide, cela n'a eu qu'une incidence mineure sur la performance de l'unité dans le cadre des essais. En outre, dans le rapport SAV3-374, on a avancé l'hypothèse selon laquelle la contamination du liquide hydraulique (confirmée par la mesure des particules dans le liquide provenant du collecteur), combinée à la basse température (viscosité plus grande du liquide, eau gelée), pourrait expliquer le problème de fonctionnement du servodistributeur.

Le rapport de MBD conclut ce qui suit :

[Traduction]

De toutes les enquêtes et de tous les essais effectués aux installations de Messier-Bugatti-Dowty et des fournisseurs (IN-LHC et Pneudraulics Inc.), ce n'est qu'au premier essai d'orientation à basse température que l'on a noté une anomalie, c’est-à-dire un retard dans le relâchement de la pression dans le circuit. Aucun des autres essais n'a permis de reproduire l'anomalie. En outre, il n'a pas été possible de reproduire l'anomalie de déplacement de l'orientation notée durant l'essai sur le terrain à Iqaluit. Un examen détaillé, aux installations de Messier-Bugatti-Dowty, de tous les composants retournés n'a révélé aucun dommage ou défaut. On n'a noté que des marques d'usure et des défauts mineurs dans la vanne de sélection du dispositif d'orientation durant l'enquête du fournisseur, comme l'indique l'annexe III. Selon Messier-Bugatti-Dowty et les 2 fournisseurs en cause dans cette enquête, le seul problème commun noté était la contamination du liquide hydraulique de l'aéronef.

Données téléchargées de la mémoire rémanente de l'unité de commande de la direction

Le service d'ingénierie de MBD a téléchargé les inscriptions au journal des défectuosités depuis la mémoire rémanente de l'unité de commande de la direction, et l'analyse a permis d'établir que l'action intempestive vers la droite du circuit d'orientation train avant aurait pu être causée par les défaillances de 2 pièces différentes à quelques millisecondes l'une de l'autre. Le servodistributeur électrohydrauliqueNote de bas de page 9n'a pas répondu au courant commandé, et la vanne de sélection du dispositif d'orientation était lente à fermer lorsqu'elle était mise hors tension, ce qui a causé l'arrêt du circuit et a empêché le train avant de pivoter librement (annexe B).

Résultats d'examen des échantillons de liquide du circuit hydraulique

La contamination du liquide hydraulique peut être définie comme la présence de toute substance ou de tout corps étranger dans le liquide qui peut compromettre la performance ou la fiabilité du circuit. La surveillance et l’entretien régulier selon des procédures normalisées en matière de contamination du liquide hydraulique assurent un maximum de performance et de durée de vie du circuit hydraulique, et accroissent en outre la sécurité.

Selon MBD, les essais effectués sur les échantillons de liquide étaient limités en raison de la quantité insuffisante de chacun des échantillons. Des échantillons ont fait l'objet d'une vérification de la teneur en eau d'après la spécification énoncée dans la norme D1744 de l'ASTM (American Society for Testing and Materials). Tous les résultats des essais de la teneur en eau ont été acceptables, sauf 1 (filtre sous pression de gauche), dont le résultat n'était pas conforme à la spécification. La présence d'eau était élevée, mais toujours dans la fourchette acceptable marginale de la spécification. La contamination découverte dans le filtre de retour gauche se composait de particules principalement constituées de Teflon de taille variant de 60 à 120 micromètres, et d'eau dans le filtre sous pression gauche. Une note figurant au rapport d'analyse du liquide de MBD mentionne qu'il aurait fallu un échantillon d'au moins 100 ml pour effectuer tous les essais. Le volume des échantillons fournis au laboratoire d'analyse de liquides de MBD n'était que de 75 ml dans le cas du filtre de retour, et de 40 ml pour le filtre sous pression.

Antécédents en service de Bombardier

Les antécédents en service obtenus de Bombardier indiquent qu'il y avait eu des défaillances du circuit d'orientation sur le terrain liées aux basses températures et à la présence d'humidité. En 2011, 13 servodistributeurs électrohydrauliques avaient été retournés au fournisseur en raison de défaillances du circuit d'orientation; leur examen a permis de constater leur contamination, une faible résistance de l'isolation et des signes d'humidité dans la partie électrique du composant. Il a aussi été établi que la présence d'eau et le temps froid avaient été des facteurs contributifs de cet événement.

Exigences de certification du circuit hydraulique du Challenger 300

La norme National Aerospace Standard (NAS) 1638Note de bas de page 10a été élaborée afin d’établir des classes de propreté des liquides utilisés dans les composants aérospatiaux. Chaque classe est définie en fonction du nombre maximal de particules permis pour un spectre granulométrique désigné. La classe 00 désigne le liquide le plus propre, et la classe 12, le liquide le plus contaminé. Les exigences de certification du Challenger 300 précisent que le liquide hydraulique à base d'ester phosphorique du circuit hydraulique doit être filtré conformément à la norme NAS 1638, selon une spécification de propreté de classe 9. Le rapport NT5530449 indique que pour la qualification du servodistributeur électrohydraulique dans les essais d'endurance, on a utilisé un liquide conforme aux spécifications des classes 2 à 5 au lieu d'un liquide de classe 9. Dans le cas de la vanne de sélection du dispositif d'orientation, le rapport SQTR-4200-3 indique que des liquides de classe 6 ou supérieure ont été utilisés pour les essais d'endurance, ce qui signifie que les 2 essais de certification ont été effectués avec du liquide plus propre que spécifié aux exigences de certification.

Rapports du Laboratoire du Bureau de la sécurité des transports

L’enquête a donné lieu au rapport de laboratoire suivant :

- LP025/2011 Flight Data Recorder Analysis (analyse des données de l'enregistreur de bord)

Ce rapport peut être obtenu du BST sur demande.

Analyse

L’aéronef était homologué, équipé et entretenu conformément à la réglementation en vigueur et aux procédures approuvées. Après le contact du train avant avec le sol, l'équipage, chevronné et qualifié, s'est rendu compte que le circuit d'orientation train avant avait commandé un virage intempestif à droite. Malgré la tentative de l'équipage de corriger la situation, l'aéronef est sorti de la piste. Rien n'indique que la surface de la piste ou les conditions météorologiques (autres que les basses températures) auraient pu jouer un rôle dans l'événement. Par conséquent, l'analyse portera principalement sur la variation de cap intempestive et les raisons de la défaillance du circuit d'orientation train avant.

Le braquage intempestif vers la droite du train avant a été reproduit dans le cadre des essais d'imprégnation de froid à Iqaluit (Nunavut). Lorsque le bouton-poussoir du circuit d'orientation train avant a été mis sous tension (« ON »), le circuit d'orientation a fait pivoter le train avant de 15° vers la droite de façon intempestive; ce scénario est semblable à l'événement. Les résultats des essais et du démontage effectués aux installations de Messier-Bugatti-Dowty, Pneudraulics Inc. et IN-LHC et présentés dans leurs rapports respectifs, permettent de conclure que la contamination est un problème courant et qu'elle a vraisemblablement contribué à la défaillance de la vanne de sélection du dispositif d'orientation. Toutefois, ces essais n'ont pu déterminer la cause du mauvais fonctionnement du servodistributeur électrohydraulique.

En plus de la contamination, le temps d'exposition aux basses températures extérieures en altitude et la basse température à Iqaluit (CYFB) le jour de l'événement ont fort probablement joué un rôle dans cet événement. L'aéronef avait été exposé pendant une longue période à une température de −60 °C. En 2011, on a trouvé de la contamination, de l'isolant de faible résistance et des traces d'humidité dans 13 servodistributeurs électrohydrauliques. Dans le cas présent, le démontage du servodistributeur électrohydraulique en juin 2011 a révélé de la corrosion sur les aimants, des rayures et une contamination du liquide.

Il n'y a pas de limite de temps prescrite pour l'utilisation de la vanne de sélection du dispositif d'orientation et de l'ensemble collecteur d'orientation, ni d'exigences d'inspection particulières. Cependant, la vanne de sélection du dispositif d'orientation doit faire l'objet d'un essai opérationnel après 2400 heures en service. La vanne de sélection du dispositif d'orientation, lorsqu'elle a été installée sur l'aéronef en cause, avait déjà cumulé 500 heures d'utilisation en l’espace d'environ 3 ans. L'aéronef totalisait 1062 heures de vol sur une période approximative de 4 ans. On peut en conclure que la vanne de sélection du dispositif d'orientation pourrait être en service plusieurs années avant d'être soumise à l'essai opérationnel après 2400 heures. Sans exigence d'inspection particulière, le personnel de maintenance n'a pas l'occasion de détecter de dommage interne ou de contamination de quelque nature que ce soit, notamment par l'eau et la corrosion dans les composants, à moins que la vanne de sélection du dispositif d'orientation échoue à l'essai opérationnel après 2400 heures, et plusieurs années pourraient s'écouler avant que l'on effectue cet essai. Il y a un risque accru de défaillance imprévue des composants aéronautiques qui ont une longue limite d'exploitation, sans toutefois comprendre de calendrier de maintenance périodique, si l'on n'examine pas régulièrement leurs antécédents en service.

La présence d'eau dans le liquide hydraulique peut avoir des effets très variés sur les composants d'un circuit, par exemple la corrosion de surface, ce qui pourrait faire en sorte qu'une vanne se coince. On a trouvé de la corrosion à l'intérieur du servodistributeur électrohydraulique, sans toutefois pouvoir expliquer sa présence. Le servodistributeur électrohydraulique n'a pas répondu aux commandes d'orientation, et la logique de l'unité de commande de la direction a commandé la fermeture de la vanne de sélection du dispositif d'orientation. Celle-ci ne s'est pas fermée, et cet état a empêché le circuit d'orientation de faire pivoter librement le train avant, bien que ce dernier ait été braqué vers la droite.

Dans le cadre du processus de certification de la vanne de sélection du dispositif d'orientation et du collecteur d'orientation, on a utilisé un liquide hydraulique plus propre que celui de classe 9 précisé dans le document de certification. La vanne de sélection du dispositif d'orientation et le collecteur d'orientation n'ont pas été soumis à un essai utilisant du liquide contaminé, plus représentatif de l'exploitation normale des aéronefs. Durant le processus de certification, on n'a pas établi les conséquences de l'utilisation de liquide hydraulique de classe 9 dans la vanne de sélection du dispositif d'orientation et le collecteur d'orientation du Challenger 300. On ne sait pas quelle incidence un liquide plus contaminé qu'un liquide de niveau de propreté de classe 5 pourrait avoir sur le fonctionnement du circuit d'orientation train avant. L'utilisation de ces vannes dans certaines conditions météorologiques, en plus de la présence de contamination, peut augmenter le risque de défaillance et de sortie de piste.

Dans le cas présent, l'équipage n'a pas été en mesure d'éviter la sortie de piste. Contrairement aux 2 événements précédents, le circuit n'est pas passé au mode à pivotement libre, ce qui aurait aidé l'équipage à maintenir l'avion sur la piste. Selon MBD, la défaillance de la vanne de sélection du dispositif d'orientation à quelques millisecondes de celle du servodistributeur électrohydraulique a causé l'arrêt du circuit d'orientation train avant, ce qui a empêché le train de pivoter librement et, en dernier ressort, toute réaction possible de l'équipage pour compenser le déplacement intempestif vers la droite.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- Au toucher, le train avant a viré à droite, et l'équipage n'a pas réussi à maîtriser le braquage intempestif.

- Le servodistributeur électrohydraulique n'a pas répondu aux commandes d'orientation, et la logique de l'unité de commande de la direction a commandé la fermeture de la vanne de sélection du dispositif d'orientation. Celle-ci ne s'est pas fermée, et cet état a empêché le circuit d'orientation train avant de pivoter librement, malgré un train avant braqué vers la droite.

- La défaillance du servodistributeur électrohydraulique est probablement attribuable à la contamination, à la corrosion interne et à l'exposition à de basses températures.

Faits établis quant aux risques

- Il y a un risque accru de défaillance imprévue des composants aéronautiques qui ont une longue limite d'exploitation, sans toutefois comprendre de calendrier de maintenance périodique, si l'on n'examine pas régulièrement leurs antécédents en service.

- L'absence d'enregistrement de conversations dans le poste de pilotage pourrait empêcher une enquête de déterminer et de communiquer d'importantes lacunes au chapitre de la sécurité et ainsi d'améliorer la sécurité des transports.

Autres faits établis

- Selon la recommandation de Messier-Bugatti-Dowty, le train d'atterrissage a été remplacé en raison de la force d'accélération latérale en g exercée sur le circuit, même s'il n'y avait pas de dommages structurels visibles sur l'avion.

Mesures de sécurité

Mesures de sécurité prises

Bombardier a effectué une série d'essais en 2013 pour déterminer si l'infiltration d'humidité de l'air ambiant pouvait avoir une incidence sur le fonctionnement du servodistributeur électrohydraulique, et si la contamination du liquide hydraulique par l'humidité et des particules pouvait avoir un effet sur le fonctionnement du servodistributeur électrohydraulique et de la vanne de sélection du dispositif d'orientation. De plus, Bombardier prépare un bulletin de service exigeant une vérification ponctuelle du servomoteur électrique du servodistributeur électrohydraulique et l'application de produit d'étanchéité autour du connecteur et des boulons du servodistributeur électrohydraulique pour empêcher l'infiltration d'humidité jusqu'au servomoteur.

Bombardier a adopté une nouvelle configuration de servodistributeur électrohydraulique qui comporte un joint torique entre le connecteur et le corps de la vanne pour prévenir l'infiltration d'humidité.

Le présent rapport met fin à l'enquête du Bureau de la sécurité des transports sur cet événement. Le Bureau a autorisé la publication du rapport le . Il est paru officiellement le .

Annexes

Annexe A – Circuit hydraulique gauche (en anglais seulement)

Source : Manuel de maintenance du Bombardier Challenger 300 BD-100 – Partie 1, section Description du système. Bombardier Aéronautique : 14 juillet 2010

Annexe B – Fonctionnement du circuit d'orientation train avant (en anglais seulement)

Source : Manuel de maintenance du Bombardier Challenger 300 BD-100 – Partie 1, section Description du système. Bombardier Aéronautique : 14 juillet 2010

Note : Le présent rapport emploie le terme vanne de sélection du dispositif d'orientation plutôt qu'électrovanne de sélection.