Rupture en vol d'une pale de rotor principal et collision avec le relief

Sunrise Helicopters Inc.

hélicoptère Bell 206L

C-GDQH à 15 NM au sud de Kapuskasing (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Un hélicoptère Bell Helicopter Textron Canada Ltd. (Bell) 206L (portant le numéro de série 45046 et l’immatriculation C-GDQH), exploité par Sunrise Helicopters Inc., quitte Kapuskasing (Ontario) dans des conditions météorologiques de vol à vue de jour. L’aéronef a été nolisé par une entreprise forestière pour effectuer un vol de levé forestier local au sud de Kapuskasing. À bord, il y a le pilote et 2 passagers employés par l’entreprise forestière. Vers 10 h 48, heure avancée de l’Est, à environ 15 milles marins (nm) au sud de Kapuskasing, une pale du rotor principal de l’hélicoptère se rompt en vol. En conséquence, l’hélicoptère entre en collision avec le relief. Tous les occupants sont blessés mortellement, et l’hélicoptère est détruit. Aucun incendie ne se déclare après l’impact. La radiobalise de repérage d’urgence s’active au moment de l’impact, et le personnel de recherche et sauvetage est dépêché; cependant, un hélicoptère civil retrouve l’hélicoptère accidenté avant son arrivée.

Renseignements de base

Déroulement du vol

Après son départ de Kapuskasing (Ontario), l’hélicoptère en cause a volé vers le sud et a effectué un levé aérien de plusieurs zones prédéterminées. Pendant le vol, l’hélicoptère évoluait à de basses altitudes et, par moments, à basse vitesse et en vol stationnaire. Les dernières données enregistrées par le système de positionnement mondial (GPS) de l’aéronef indiquent qu’à 10 h 47Footnote 1, l’altitude de l’hélicoptère était de 917 pieds au-dessus du niveau de la mer (asl) [82 pieds au-dessus du sol (agl)], la vitesse sol était de 5 nœuds, et l’hélicoptère était sur une trajectoire d’environ 270° magnétique (M).

L’épave a été localisée par 49°10′1.46″ N, 082°27′50.14″ W, à une altitude de 825 pieds asl, sur les vestiges d’un vieux chemin forestier, approximativement 25 pieds à l’ouest de la dernière position GPS enregistrée. La forêt autour du lieu de l’écrasement avait été exploitée antérieurement, et était par conséquent clairsemée. L’hélicoptère a heurté le sol à un angle de piqué d’environ 40° et d’inclinaison de 52° par la gauche. Le système du rotor principal, y compris la transmission, et la partie supérieure du fuselage se sont séparés d’un bloc en vol, avant l’impact, et se sont immobilisés à environ 140 pieds à l’ouest de l’épave principale. Le moteur s’est aussi séparé de la cellule avant l’impact et s’est immobilisé à 170 pieds au nord de l’épave principale. Divers autres composants qui se sont détachés en vol étaient éparpillés dans les environs.

Les 2 pales du rotor principal sont restées fixées au moyeu. Une pale était sérieusement endommagée, mais n’était pas fracturée. L’autre pale était fracturée, et il manquait environ 8 pieds de son extrémité extérieure. De longues recherches ont été effectuées pour trouver le reste de la section extérieure, mais elles n’ont pas été fructueuses.

Le pilote portait une ceinture de sécurité et un harnais à 2 points ainsi qu’un casque. Les 2 passagers portaient la partie abdominale de leur ceinture de sécurité. Même s’il y avait des bretelles de sécurité, ni l’un ni l’autre des passagers ne les portait, et la réglementation ne l’exigeait pas pour les aéronefs de cette catégorie.

Sunrise Helicopters Inc.

Sunrise Helicopters est une entreprise basée à North Bay (Ontario). Au moment de l’événement, elle exploitait 7 hélicoptères et était titulaire d’un certificat d’exploitation aérienne valide. La compagnie était exploitée aux termes des parties 703 et 702 du Règlement de l’aviation canadien (RAC), y compris l’épandage aérien.

Équipage de conduite

Les dossiers indiquent que le pilote possédait les licences et les qualifications nécessaires pour effectuer le vol, conformément à la réglementation en vigueur. Le pilote avait cumulé 1206 heures de vol en tout, dont 585 heures de vol sur des hélicoptères de type Bell 206. Les dossiers indiquent que le pilote a travaillé la veille de l’événement, et qu’il a eu 4 jours de repos consécutifs avant cela. Selon l’enquête, rien ne donne à croire que des facteurs physiologiques aient pu nuire au rendement du pilote.

Conditions météorologiques

Les conditions météorologiques étaient propices au vol à vue et ne sont pas considérées comme un facteur contributif à l’événement.

Aéronef

L’hélicoptère Bell 206L est muni d’un rotor semi-articulé à 2 pales. Au moment de l’événement, l’hélicoptère était équipé des pales de rotor principal (numéro de pièce 206-015-001-115 et numéros de série A-4705 et A-4753). La vie utile de ces pales établie par le fabricant est de 3600 heures. Les pales ont été installées sur 2 autres hélicoptères avant d’être installées sur l’hélicoptère C-GDQH, le 12 mai 2011. À ce moment, le carnet de route indique que l’hélicoptère avait cumulé 14 642,7 heures et les pales principales, 3367,8 heures. Le carnet de route de l’hélicoptère indique qu’au moment de l’accident, les pales du rotor principal avaient cumulé 3592,1 heures en tout.

Examen de la pale A-4705 du rotor principal

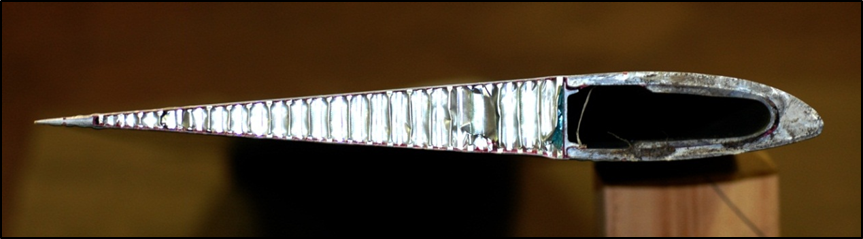

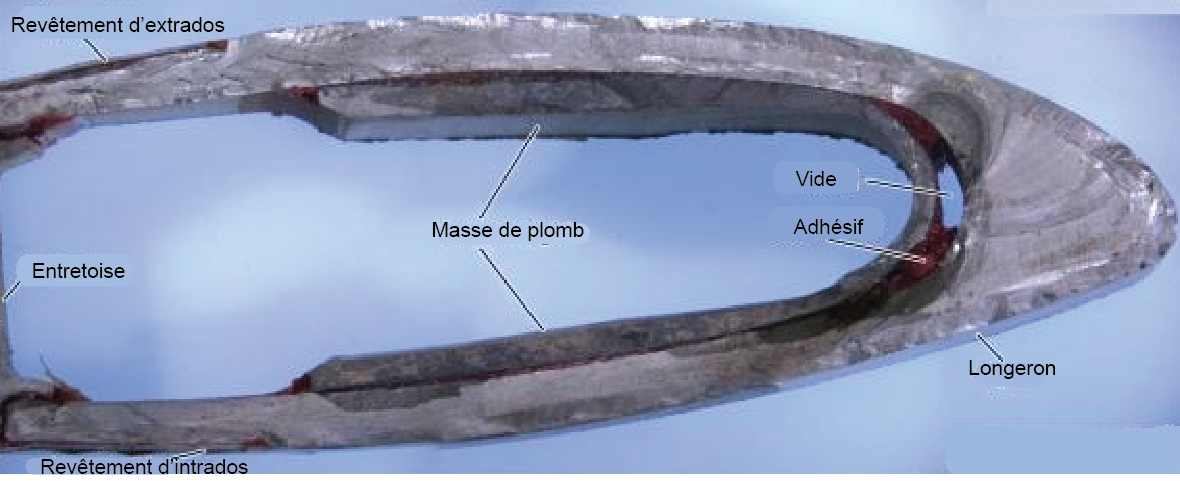

Les pales du rotor principal du B206L sont un ensemble scellé entièrement métallique constitué de 3 éléments de structure : le longeron en aluminium, la fermeture de longeron et la bande de bord de fuite. Des revêtements, stabilisés par une âme en nid d’abeilles, sont scellés à la section principale au moyen d’un adhésif appliqué à chaud et sous pression. Des doublures de renfort, des plaques de poignée et des plaques de traînée sont collées à l’extrémité du pied de pale. Une masse de plomb s’étend sur toute la longueur du longeron, environ à partir de la section 100 de la pale, sur 115 pouces jusqu’au bout de la pale. Pendant la fabrication, la masse de plomb est fixée au longeron au moyen d’un adhésif.

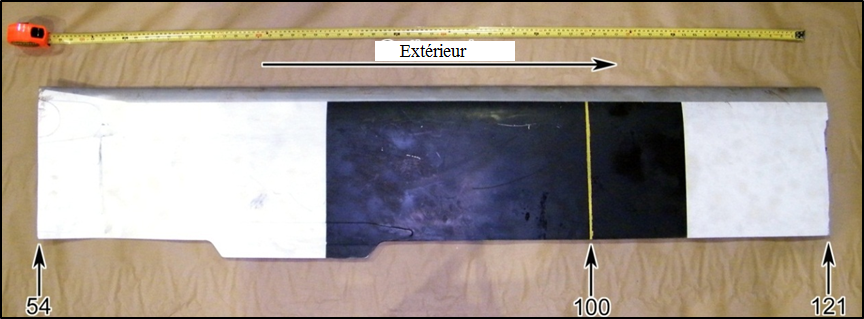

La pale du rotor principal fracturée et l’autre pale du rotor principal ont été envoyées au Laboratoire du Bureau de la sécurité des transports du Canada (BST) en vue d’examens plus approfondis. La pale fracturée (numéro de pièce 206-015-001-115, numéro de série A-4705) révélait une fracture complète dans le sens de la corde à approximativement 100 pouces (8 pieds 4 pouces) de l’extrémité, près de la section 121 de la pale (photo 1). Un examen visuel de la pale en cause a révélé que la fracture qui a entraîné la rupture de la pale avait commencé dans le longeron du bord d’attaque de la pale. Les fractures du revêtement de la pale, de l’entretoise de longeron, de la cale de bord de fuite et de la structure en nid d’abeilles en aluminium étaient toutes secondaires et causées par un effort excessif. Le matériau des longerons des pales ne présentait aucune anomalie. Le matériau des longerons était un alliage 2014-T6 d’une dureté Rockwell B de 78 HRBW conforme aux spécifications du fabricant.

La masse de plomb était collée au longeron en aluminium avec un adhésif (matière rougeâtre que l’on voit dans la photo 3). Il y avait un grand vide dans l’adhésif à la section 121 (au niveau de la fracture). La longueur du vide dans le sens de l’envergure vers l’intérieur à partir de la surface de la fracture était d’environ 13 pouces. La longueur totale de ce vide est inconnue parce que la partie extérieure de la pale n’a pas été récupérée. La coupe transversale du vide mesurait environ 9,5 mm sur 1,5 mm (0,374 x 0,0591 pouces).

La fracture du longeron de la pale a commencé sur la surface intérieure du longeron, à la hauteur du vide dans l’adhésif utilisé pour coller la masse de plomb au longeron à la section 121. Le point d’origine de la fracture était visible et avait la forme d’un ongle (photo 3), caractéristique d’une fissuration par fatigue, et il pouvait être clairement déterminé même dans l’état où la pale a été reçue. La région en forme d’ongle (indiquée sur la photo 3 au moyen d’une grosse flèche noire) dans la zone d’origine de la fracture n’avait pas la même apparence que le reste de la surface de la fracture. Cette région était foncée, suggérant un dépôt de corrosion sur la surface. De plus, la surface de la région en forme d’ongle était relativement plane et lisse, ce qui est caractéristique d’une propagation stable des fissures. La surface de la fracture à cet endroit était oxydée et présentait des écailles de corrosion.

La fissure de fatigue à la section 121 de la pale s’était propagée vers le haut, sous la surface de la pale. La direction de la propagation de la fissure à cet endroit (voir la flèche rouge dans la photo 4) concordait avec la flexion hors plan de la pale (cycles de démarrage et d’arrêt de l’hélicoptère). La fissure de fatigue s’est propagée à un point tel que les charges à haute fréquence en vol ont commencé à contribuer de façon significative à sa progression. Lorsque la fissure était rendue à environ 6 mm de son point d’origine, sa propagation s’est accélérée dans le sens de la corde (voir les flèches bleues dans la photo 4).

Par la suite, la propagation de la fissure a changé de direction, de sorte qu’une partie de la fissure a commencé à avancer vers le bord d’attaque, et l’autre partie, vers le bord de fuite de la pale (voir les flèches vertes dans la photo 4). La direction générale de la propagation de la fissure à ce stade correspondait à une flexion cyclique principalement dans le plan de la pale (charges à haute fréquence). La propagation de la fissure est devenue instable et s’est accélérée, entraînant finalement la rupture de la pale. Il a été impossible de déterminer avec précision le nombre de cycles nécessaires pour que la zone d’origine de la fatigue (indiquée sur la photo au moyen de la flèche rouge) se propage à la taille observée parce que des dommages causés par la friction et la corrosion avaient oblitéré les stries dans cette région.

Il y avait de nombreuses fissures de fatigue secondaires partant de la surface intérieure du longeron de la pale au point où il y avait un grand vide dans l’adhésif qui collait la masse de plomb au longeron (photo 5). Ces fissures se sont propagées vers le haut sous la surface de la pale et ont été observées entre la section 110 de la pale et la surface de la fracture principale (section 121 de la pale). Les fissures présentaient un motif caractéristique d’une fissuration (fatigue) progressive (photo 5). Ces fissures secondaires étaient semblables à celle de la partie initiale en forme d’ongle de la fracture principale, mais plus petites.

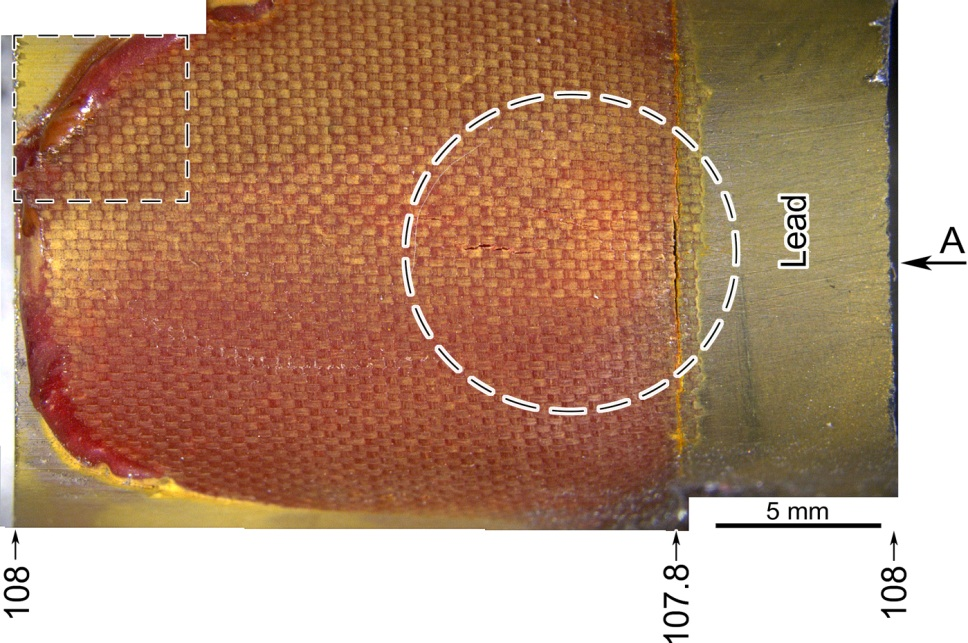

Les rebords de la masse de plomb n’étaient pas complètement scellés, en raison de microfissures dans le matériel adhésif jouxtant la masse de plomb (voir les zones marquées d’un trait pointillé dans la photo 6). Par conséquent, il y a eu pénétration d’humidité dans l’espace entre la masse de plomb et le longeron. Cette humidité a entraîné la corrosion de la surface intérieure du longeron dans les cavités de l’adhésif ainsi que la corrosion des surfaces de la fracture pendant la propagation des fissures de fatigue. L’apparence des écailles de corrosion était caractéristique d’une longue exposition de l’aluminium à l’humidité. La corrosion peut accélérer la fatigue en fournissant des endroits propices à la nucléation des fissures (piqûres de corrosion) et en augmentant le taux de propagation des fissures. Les écailles de corrosion à la surface de la fracture diminuaient à mesure que la corrosion s’éloignait du point d’origine de la fracture. La corrosion peut avoir contribué à la propagation initiale des fissures, mais il est peu probable qu’elle ait eu une incidence sur la propagation de fissures dans le sens de la corde pendant la propagation instable plus rapide.

Les rebords de la masse de plomb de l’autre pale étaient complètement scellés. Par conséquent, contrairement à l’adhésif de la pale en cause, les cavités de l’adhésif ne communiquaient pas avec la cavité interne de la pale et il n’y avait aucun signe de corrosion. Le longeron de l’autre pale n’était pas fissuré, même s’il y avait une grande cavité dans l’adhésif entre le longeron et la masse de plomb à mi-longueur.

Événement antérieur

Le 31 août 2008, à proximité de Greensburg (Indiana), une pale du rotor principal de l’hélicoptère Bell 206L-1 (immatriculé N37AE), exploité par Air Evac EMS Inc., s’est rompue en vol; l’hélicoptère est entré en collision avec le relief et a pris feu après l’impact. Les 3 occupants ont subi des blessures mortelles. L’événement (CHI08FA269) a fait l’objet d’une enquête du National Transportation Safety Board (NTSB).

La pale en cause (numéro de pièce 206-015-001-115, numéro de série A5165) s’est rompue à environ 96 pouces (8 pieds) de l’extrémité, ce qui correspondait à la section 126,5 de la pale. Le profil de cette fracture était orienté directement à travers la pale, du bord d’attaque au bord de fuite.

Un examen des surfaces de la fracture a révélé des marques dentelées et de fines marques elliptiques en forme de coquille, typiques de la fissuration par fatigue. Ces marques émanaient de la face intérieure du longeron, au rayon de transition entre le bord d’attaque et la paroi supérieure. La fissure s’est propagée vers le haut à travers la paroi du longeron et des 2 côtés de la zone d’origine de la fatigue. La fissure de fatigue s’était propagée sur environ 50 % de la section transversale du longeron avant la défaillance finale.

La surface du longeron au point d’origine de la fatigue ne présentait aucun signe de corrosion ni de dommage mécanique antérieur; cependant, le schéma global de la fracture était très semblable à celui du présent événement. L’origine de la fissure de fatigue coïncidait avec une grande cavité dans l’adhésif entre la surface intérieure du longeron et la masse de plomb.

Bell Helicopter a déterminé qu’un certain nombre de longerons fabriqués par un fournisseur ne respectaient pas les spécifications de fabrication, qui stipulaient que tout redressage mécanique du longeron (aluminium extrudé) doit être effectué dans un délai précis après le traitement thermique de mise en solution. Certains longerons ont été redressés après ce délai et peuvent, par conséquent, comporter une contrainte résiduelle.

En plus de la contrainte résiduelle, on a observé une divergence pendant l’assemblage de certaines pales de rotor aux installations de Bell Helicopter à Fort Worth (Texas). Bell Helicopter a trouvé des cavités de dimensions inacceptables dans l’adhésif entre la masse de plomb et le longeron. Selon Bell Helicopter, la combinaison de la contrainte résiduelle et d’une cavité inacceptable dans l’adhésif pourrait causer une fissure de fatigue dans le longeron.

Bulletin de service d’alerte 206L-09-159 de Bell Helicopter Ltd.

À la suite de l’événement d’août 2008, Bell Helicopter a élaboré le bulletin de service d’alerte (BSA)206L-09-159, qui est entré en vigueur en juillet 2009 et a fait l’objet d’une révision en novembre 2009. Le BSA visait 2542 pales de rotor principal, dont celles de l’hélicoptère en cause. Le BSA stipule [traduction] :

…qu’une fissure de fatigue pourrait se former en présence d’une combinaison de contrainte résiduelle dans le longeron et d’un vide d’une dimension supérieure à la limite acceptable dans l’adhésif appliqué entre la masse inertielle de plomb à l’intérieur de la pale et le longeron, entre les sections 100 et 145 de la pale. En présence d’une telle condition, la variation dans la force centrifuge qui se produit pendant les cycles de démarrage et d’arrêt de l’hélicoptère peut provoquer une fissure de fatigueFootnote 2.

Le BSA mentionne aussi que, pour que l’on considère qu’il y a un risque de formation d’une fissure de la pale, les 2 conditions susmentionnées doivent être réunies.

Le BSA comporte les 3 parties suivantes :

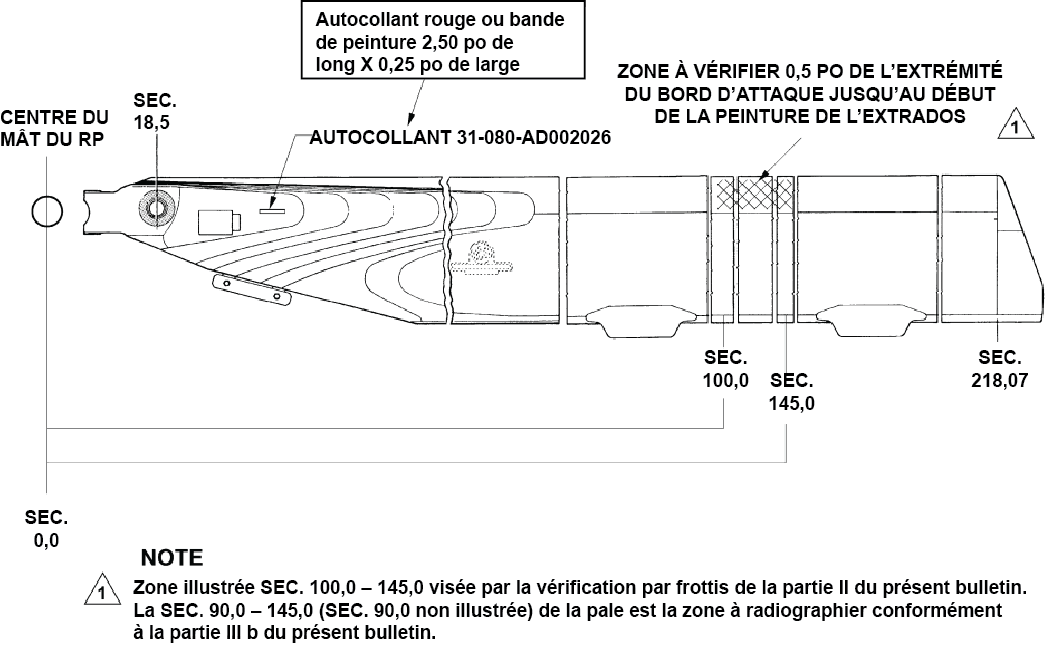

- Partie I : Instructions pour déceler les pales de rotor principal touchées et marquer la surface supérieure à l’aide d’un marqueur permanent afin de déterminer les sections 100 et 145 de la pale.

- Partie II : Introduction d’une vérification par frottis récurrente des longerons de pale afin de détecter la présence d’une fissure superficielle dans toutes les pales touchées, entre les sections 100 et 145 de la pale.

- Partie III : Disposition facultative pour effectuer une inspection radiographique ponctuelle des pales touchées. Cette inspection consiste à prendre des radiographies du longeron de la pale et à les faire parvenir à Bell Helicopter aux fins d’examen.

La vérification par frottis (partie II) était nécessaire sur les pales qui avaient cumulé plus de 800 heures de vol, et devait être répétée tous les 60 démarrages du moteur par la suite, jusqu’à ce que la pale soit retirée du service. La procédure de vérification par frottis est la suivante [traduction] :

- Nettoyer la surface supérieure de la pale entre les sections 100 et 145 de la pale. Allouer suffisamment de temps pour que la surface supérieure de la pale sèche.

- Vérifier la zone touchée (figure 1) pour y déceler des signes de fissures, comme suit :

- Préparer une solution de colorant alimentaire bleu qui servira à effectuer la vérification. Pour ce faire, mélanger soigneusement 100 ml d’alcool isopropylique, 100 ml d’eau propre du robinet ou d’eau distillée et 20 gouttes de colorant alimentaire bleu dans un contenant propre.

- Appliquer la solution de colorant alimentaire bleu sur la zone à vérifier au moyen d’une étamine saturée de solution ou d’un flacon pulvérisateur.

- Au bout de 10 à 20 secondes, essuyer la solution avec une étamine dans le sens de l’envergure.

- Vérifier soigneusement la zone touchée pour y déceler tout signe de fissure. S’il y a une fissure, la solution de colorant alimentaire bleu demeure dans la fissure lorsque le surplus de solution est essuyé, ou l’étamine s’accroche aux bords rugueux de la fissure.

- Si une fissure est décelée, retirer la pale du service avant la poursuite des vols et communiquer avec les services techniques après-vente de Bell HelicopterFootnote 3.

Selon le BSA, il n’était pas possible de vérifier la présence de contrainte résiduelle dans le longeron, peu importe la méthode d’inspection. Cependant, une inspection radiographique du longeron pourrait révéler la présence d’un vide inacceptable entre la masse inertielle et le longeron.

Une note dans la partie II précise qu’il faut communiquer avec l’autorité nationale de navigabilité pour déterminer qui peut effectuer la vérification par frottis des pales de rotor principal, puisqu’il peut être acceptable que ce soit un pilote formé ou un employé de maintenance formé, selon les exigences réglementaires en vigueur.

Le dessus de la section intérieure de la pale rompue était marqué d’une ligne peinte en jaune dans le sens de la corde à la section 100 de la pale (photo 1). La section extérieure de la pale rompue n’ayant pas été récupérée, il n’a pas été possible de déterminer si la section 145 de la pale avait été marquée. L’autre pale était marquée aux sections appropriées, en conformité avec le BSA.

Le 16 août 2009, l’exploitant a effectué la première vérification par frottis. À 2 reprises, la vérification par frottis a été effectuée au-delà des 60 cycles exigés (65 cycles le 21 avril 2010 et 62 cycles le 20 mai 2010). La dernière vérification par frottis a été effectuée par un pilote de l’entreprise le 5 septembre 2011. La pale avait cumulé un total de 55 cycles depuis la vérification par frottis précédente, le 31 juillet 2011. À partir de la dernière vérification par frottis jusqu’au jour de l’événement, la pale avait cumulé 61,3 heures et 41 cycles. En tout, 16 vérifications par frottis ont été effectuées sur les pales du rotor principal. Sept des 16 vérifications par frottis ont été effectuées par des pilotes de l’entreprise. Aucun rapport n’indiquait la détection de fissures dans le cadre de ces vérifications par frottis.

L’analyse par le BST des marques grossières de propagation des fissures sur la surface de la fracture, combinée aux données des dossiers de l’hélicoptère, indique que la longueur de la fissure sur la surface extérieure du longeron durant la dernière vérification par frottis était vraisemblablement entre zéro (sous la surface) et un maximum d’environ 10 mm. Cependant, les essais et les analyses effectués par Bell Helicopter prévoyaient une fissure de 39 mm traversant la surface au moment de la dernière vérification par frottis.

Il n’y avait aucune trace de colorant alimentaire bleu sur la surface de la fracture de la pale rompue.

Bell Helicopter n’a reçu aucun rapport de détection de fissures sur la surface des pales au moyen de la procédure décrite dans le BSA.

Vieillissement des pales de rotor d’hélicoptère

Les paragraphes qui suivent sont la traduction d’un extrait du rapport de recherche et d’analyse aéronautique intitulé How Old is Too Old? The Impact of Ageing Aircraft on Aviation Safety publié par l’Australian Transport Safety Bureau [traduction] :

Les pales du rotor principal d’un hélicoptère fonctionnent sous l’effet de charges alternées, qui peuvent entraîner une fissuration par fatigue. Habituellement, au moyen des méthodes d’inspection normales, il se peut que la longueur d’une fissure critique d’une pale de rotor soit trop courte pour en permettre la détection avant la rupture. Par conséquent, le temps de service sûr avant le retrait du service est généralement exprimé à la fois en heures de vol et en âge chronologique.

Cependant, on ne peut pas prédire avec certitude les charges opérationnelles des pales du rotor principal en raison de facteurs tels que :

- les variations dans le régime d’utilisation;

- les variations de charges à basse vitesse;

- les interactions avec l’environnement.

Ces facteurs créent des incertitudes dans la prédiction des spectres de charge et de la propagation de fissures de fatigue; par conséquent, le délai de retrait du service des pales de rotor doit être calculé de façon à garantir une large marge de sécuritéFootnote 4.

Données de certification de type

La certification de type des hélicoptères B206L a initialement été approuvée par la Federal Aviation Administration (FAA) des États-Unis en septembre 1975, et ensuite par Transports Canada (TC) en juillet 1986. En septembre 1995, la responsabilité en matière de conception de tous les hélicoptères de modèle Bell 206 a été transférée de Bell Helicopter Textron (Fort Worth, au Texas), et de la FAA à Bell Helicopter Textron Canada (Mirabel, au Québec) et TC. À ce stade, TC a assumé la responsabilité de la certification et du maintien de la navigabilité aérienne du B206L et de ses composants.

La pale du rotor principal du B206L a été certifiée par la FAA selon le principe de la sécurité par estimation de la vie, comme l’étaient tous les composants dynamiques des hélicoptères de cette période. Le concept de la durée de vie assurée (aussi appelée délai de remplacement) exige le retrait d’un composant du service lorsqu’il atteint un nombre d’heures de fonctionnement prédéterminé. Tous les composants d’un hélicoptère pour lesquels la fatigue est un facteur primordial (notamment les pales du rotor principal) sont conçus pour une durée de vie utile particulière (durée de vie assurée), exprimée en heures de vol, et sont retirés du service à l’expiration de ce délai ou avant, de façon à ce que la probabilité de rupture par fatigue soit faibleFootnote 5. Étant donné qu’une défaillance prématurée de composants essentiels d’un hélicoptère entraînera vraisemblablement la perte de l’aéronef et de l’équipage, le niveau de risque acceptable doit être extrêmement faibleFootnote 6.

Même si le principe de la sécurité par estimation de la vie s’est révélé adéquat, on a rencontré un certain nombre de problèmes sur le terrain liés à la fissuration de composants; ces problèmes se prêtent à l’adoption d’une approche liée à la tolérance aux avariesFootnote 7. La tolérance aux avaries désigne la capacité de la structure à résister aux défaillances causées par la présence de défauts, de fissures ou d’autres dommages assez longtemps pour permettre qu’ils soient décelésFootnote 8. Cependant, pour évaluer correctement un composant en fonction du principe de la tolérance aux avaries, le profil d’utilisation doit décrire les différentes conditions de vol et le temps passé à chaque masse brute, vitesse, altitude et autres facteurs. Ces éléments définissent le spectre des facteurs de charge et, conséquemment, imposent les intervalles d’inspection. De plus, la détection de fissures de taille supérieure à ce qui est détectable n’est pas assurée, en raison de l’incidence d’un grand nombre de facteurs, notamment la géométrie du composant, le matériau, la compétence de l’exploitant, la spécificité de la tâche, l’accessibilité, le processus d’examen non destructif et les facteurs environnementaux.

Transports Canada

En août 2009, à la suite de l’événement d’août 2008 survenu en Indiana, TC a effectué une évaluation des risques et a déterminé qu’il existait un risque moyenFootnote 9 d’une autre rupture de pale. La vérification par frottis mise au point par Bell Helicopter (qui s’effectue en utilisant la solution de colorant alimentaire bleu) a été acceptée par TC comme stratégie provisoire satisfaisante jusqu’à ce que les pales puissent être radiographiées. En octobre 2009, TC a effectué une deuxième évaluation des risques. À partir de nouvelles informations de Bell selon lesquelles la contrainte dans le longeron de la pale rompue n’était pas le résultat du redressage de la pale au cours du processus de fabrication, TC a déterminé que la mise en œuvre de la stratégie d’inspection du BSA permettrait de réduire le risque de moyen à faible. Par conséquent, TC n’a pas imposé d’autres mesures de sécurité et a approuvé le BSA, qui adopte une approche de tolérance aux avaries, en fonction de renseignements techniques fournis par Bell Helicopter.

La solution de colorant alimentaire utilisée lors de la vérification par frottis ne satisfait pas à la définition de liquide pénétrant du Canadian Institute for NDEFootnote 10; par conséquent, l’épreuve par frottis ne constitue pas un essai non destructif. On considère toutefois qu’il s’agit d’une nouvelle technique de maintenance mise au point par le fabricant en guise d’aide visuelle pour détecter les fissures à la surface des pales du rotor. Étant donné qu’elle comprend l’utilisation d’une solution de colorant alimentaire bleu, qui tient lieu d’aide visuelle conformément à l’article 29 de l’annexe A de la norme 625 du RAC, la vérification par frottis devait être effectuée par un technicien d’entretien d’aéronef (TEA) certifié.

Bulletins de service

Le sous-alinéa 2(ii) de l’Appendice H de la norme 625 du RAC stipule ce qui suit :

Il arrive dans certains pays où les autorités de l’aviation civile délivrent des consignes de navigabilité distinctes des bulletins de service que les constructeurs ajoutent l’annotation « obligatoire » sur leurs bulletins de service. Cette annotation n’a pour but que de souligner l’opinion du constructeur et l’importance qu’il accorde à son bulletin de service et ne confère en soi aucune valeur réglementaire, même si le bulletin de service fait preuve de l’approbation de l’autorité étrangère de l’aviation civile. (Cette approbation ne touche que les aspects techniques du travail qu’implique le bulletin de service, par le fait même assurant que l’aéronef ou le composant sera conforme à son certificat de type, suite aux tâches accomplies.)

Essentiellement, les bulletins de service ne sont obligatoires que s’ils sont déclarés obligatoires par une autorité de l’aviation civile étrangère ou par une consigne de navigabilité.

Le manuel de contrôle de la maintenance (MCM) de Sunrise Helicopters Inc. précise que la personne responsable de la maintenance (PRM) doit examiner et évaluer les bulletins de service afin de déterminer s’il faut s’y conformer; ainsi, la conformité au BSA était assurée. En outre, le 12 octobre 2011, juste 2 semaines avant l’accident, l’entreprise a effectué une inspection de 100 heures de l’hélicoptère et n’a détecté aucune fissure.

Rapports du Laboratoire du BST

Les rapports du Laboratoire du BST suivants ont été finalisés :

- LP172/2011 – Engine Examination (Examen du moteur)

- LP143/2011 – Main Rotor Blade Fracture Examination (Examen de la fracture de la pale du rotor principal)

- LP144/2011 – GPS and Instruments Examination (Examen du GPS et des instruments)

Ces rapports sont disponibles sur demande auprès du BST.

Analyse

L’ensemble des dommages subis par l’hélicoptère était caractéristique de la rupture d’une pale du rotor principal en vol et de la collision subséquente avec le relief. Par conséquent, l’analyse porte principalement sur la fracture de la pale et les facteurs qui ont entraîné sa rupture en vol.

Le vide dans l’adhésif et la contrainte résiduelle dans le longeron sont les 2 conditions stipulées dans le bulletin de service d’alerte (BSA) qui pourraient entraîner une fissuration par fatigue dans le longeron. Il n’a pas été possible de déterminer l’ampleur de la contrainte résiduelle dans le longeron avant l’accident. On a trouvé de nombreuses fissures de fatigue dans la pale rompue, chacune d’elles ayant son point d’origine sur la surface intérieure du longeron aux endroits où il existe un vide dans l’adhésif. Une des fissures a finalement entraîné la rupture de la partie extérieure de la pale. Dans l’ensemble, la surface de la fracture et ses caractéristiques microscopiques avaient une apparence semblable à celles de la pale rompue lors de l’événement d’août 2008.

L’enquête a révélé que la présence de microfissures dans le matériel adhésif jouxtant le rebord du longeron de la pale en cause a créé un lien poreux entre le vide et la cavité intérieure de la pale. Les pales n’étant pas conçues pour être hermétiques, l’humidité a vraisemblablement pénétré par les fissures jusqu’à l’intérieur du vide dans l’adhésif, causant la corrosion de la surface intérieure du longeron. La corrosion peut accélérer la fatigue et augmenter le taux de propagation des fissures. Même si on n’a pas observé de corrosion dans le cas de l’accident précédent, le schéma global de la fracture était très semblable à celui du présent événement. Cela porte à croire que, même si la corrosion était un facteur contributif, ce n’est pas la cause principale de la fracture de fatigue dans la pale en question. L’adhésif de l’autre pale comportait aussi de grands vides, mais il n’y avait pas de fissures, donc aucun lien direct avec la cavité intérieure de la pale, aucun signe de corrosion dans le vide et aucune fissure de fatigue dans le longeron.

Un certain nombre de longerons de pale ne respectaient pas les spécifications de fabrication de Bell Helicopter. Par conséquent, après l’accident d’août 2008, Bell Helicopter a adopté une approche de tolérance aux avaries, basée sur le BSA, pour maintenir la certification des pales du rotor principal, initialement certifiées par une estimation de la durée de vie assurée.

Le niveau de risque acceptable doit être extrêmement faible dans le cas des composants critiques. Pour qu’un calendrier d’inspection d’un composant critique ayant un défaut de fabrication connu soit adéquat, il doit pouvoir fournir un niveau de sécurité équivalent à la norme de certification initiale. En l’espèce, l’évaluation de la tolérance aux avaries s’est révélée inadéquate, puisque la fissure n’a pas été détectée avant la rupture.

L’exploitant avait effectué les vérifications par frottis requises sans toutefois détecter de fissures.

Même si les 2 passagers ne portaient pas de bretelles de sécurité, il a été impossible de déterminer quelles auraient été les chances de survie de ces personnes si elles avaient porté les bretelles de sécurité. Il demeure cependant que le fait de ne pas utiliser tout l’équipement de bord conçu pour améliorer la sécurité peut accroître le risque de blessure ou de décès.

Il n’a pas été possible de déterminer pourquoi 2 vérifications par frottis ont été effectuées légèrement au-delà de l’intervalle de 60 cycles (65 et 62) prescrit par Bell Helicopter. Ces directives ont été établies comme moyen d’améliorer la sécurité en augmentant la probabilité de détection d’un défaut avant qu’un accident se produise. En outre, un certain nombre de pilotes employés par Sunrise Helicopters Inc. effectuaient les vérifications par frottis, même si ces tâches ne font pas partie de la maintenance élémentaire et exigent une licence de technicien d’entretien d’aéronef. Lorsqu’un employé non qualifié accomplit des tâches de maintenance, il y a un risque accru que des étapes essentielles soient omises ou que des défauts passent inaperçus.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- Les pales du rotor principal comportaient des défauts de fabrication; par conséquent, plusieurs fissures de fatigue ont pris naissance à la surface intérieure du longeron. L’une de ces fissures s’est propagée jusqu’à la pale du rotor principal en cause, qui s’est rompue en vol.

- Après l’événement d’août 2008, Bell Helicopter a mis en œuvre une approche de tolérance aux avaries pour les pales du rotor principal. Cette approche ne reposait pas sur des critères d’inspection adéquats, nécessaires à un composant critique; par conséquent, une fissure de fatigue s’est propagée à l’insu de tous jusqu’à la rupture de la pale.

- L’évaluation par Transports Canada de l’événement d’août 2008 a donné lieu à des mesures de sécurité inadéquates pour un composant critique d’un hélicoptère. Ainsi, la pale défectueuse est restée en service, entraînant sa rupture en cours de vol.

Faits établis quant aux risques

- Lorsque des employés non qualifiés effectuent des tâches de maintenance non élémentaire, il y a un risque accru que des étapes essentielles soient omises ou que des défauts passent inaperçus.

- Les passagers qui n’utilisent pas l’équipement de bord conçu pour améliorer leur sécurité sont exposés à un risque accru de blessure ou de décès durant les accidents.

- Lorsque les tâches de maintenance ne sont pas effectuées en conformité avec les lignes directrices prescrites, il y a un risque accru que les défauts ne soient pas détectés avant la défaillance du composant.

Mesures de sécurité

Mesures de sécurité prises

Après l’événement, Transports Canada (TC) a publié l’Alerte à la sécurité de l’Aviation civile (ASAC) 2011-08, le 17 novembre 2011, pour transmettre de l’information pertinente aux propriétaires et aux exploitants des hélicoptères Bell de la série 206L visés par le bulletin de service d’alerte (BSA) 06L-09-159. L’ASAC stipule ce qui suit [traduction] :

- On a considéré que la rupture de cette pale de rotor principal était un incident isolé. Par conséquent, on n’a pas rendu obligatoire le BSA 206L-09-159 au moyen d’une consigne de navigabilité.

- TC a récemment reçu le signalement d’un autre accident semblable et envisage de prendre des mesures correctives.

- TC affirme que l’épreuve de vérification par frottis au moyen de la solution de colorant alimentaire bleu que recommande la partie II de la révision A du BSA 206L-09-159 n’est pas admissible en guise de « tâche élémentaire », comme le mentionne le point 29 de l’Appendice A de la norme 625 du Règlement de l’aviation canadien (RAC).

- TC recommande fortement que les pales de rotor principal visées fassent dès que possible l’objet d’une inspection radiographique (aux rayons X), conformément à la partie III de la révision A du BSA 206L-09-159.

Le 29 novembre 2011, TC a publié la consigne de navigabilité urgente CF-2011-44, qui a été révisée le 1er février 2012 (annexe A). La CN exige l’inspection radiographique des longerons de pales en conformité avec la partie III du BSA.

- Dans le cas des pales de rotor principal visées ayant cumulé 1400 heures de vol ou plus : un maximum de 10 heures de temps de vol à partir de la date d’entrée en vigueur de la directive.

- Dans le cas des pales de rotor principal visées ayant cumulé moins de 1400 heures de temps de vol : avant les 1400 heures de temps de vol, mais à un maximum de 12 mois à partir de la date d’entrée en vigueur de la directive.

Des radiographies devaient être envoyées à Bell Helicopter. Si elles permettaient de déterminer que la pale ne remplissait pas les critères d’acceptation relativement au vide dans l’adhésif, la pale devait être retirée de l’hélicoptère avant d’avoir cumulé 1400 heures de temps de vol ou avant le prochain vol, dans le cas de celles qui avaient déjà atteint 1400 heures de temps de vol.

Le 1er février 2012, TC a révisé la CN CF-2011-44. La CN révisée stipule qu’il n’existe aucune méthode d’inspection fiable capable de déceler des fissures dans une pale avant que celle-ci ne se rompe; ainsi, pour assurer le maintien de la navigabilité, une réduction de la durée de vie utile est nécessaire, peu importe la quantité d’adhésif manquant. La révision a introduit une durée de vie utile limitée à 1400 heures de temps de vol qui s’applique à toutes les pales de rotor visées, quelles que soient les inspections antérieures effectuées. Par conséquent, on a exigé le retrait du service de toutes les pales de rotor principal visées avant qu’elles aient cumulé 1400 heures de temps de vol. Dans le cas des pales de rotor principal qui ont cumulé 1400 heures de vol ou plus, elles devaient être retirées du service avant le prochain vol.

Le présent rapport met un terme à l'enquête du Bureau de la sécurité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le . Il est paru officiellement le .