Défaillance réacteur non confinée

Lignes aériennes Canadien International

Boeing 767-375ER C-FTCA

Beijing (Chine)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 6 septembre 1997, l'avion effectuait un vol à horaire fixe de transport de passagers (vol CP30) entre Beijing et Vancouver (Colombie-Britannique). Peu après le début de la course au décollage, à une vitesse de quelque 20 noeuds, il y a eu une violente explosion, et l'avion a brusquement obliqué à gauche. L'équipage a interrompu le décollage, et une alarme incendie liée au réacteur gauche est apparue. Le pilote d'appoint a observé un incendie dans le réacteur gauche, tandis que le commandant de bord et le premier officier suivaient la procédure d'urgence en cas d'incendie. Après l'utilisation du second extincteur, l'alarme incendie a disparu, puis on a observé et ensuite confirmé que l'incendie était éteint. L'avion a été remorqué jusqu'à l'aérogare où les passagers ont pu évacuer l'appareil par les sorties habituelles.

Le Bureau a déterminé que le troisième étage du corps du compresseur haute pression 3-9 a subi une défaillance non confinée qui a été provoquée par la présence d'une ségrégation riche en oxygène apparue dans le produit de fusion du titane ayant servi à fabriquer les étages 3-5 du corps du compresseur. Cette ségrégation a provoqué par endroits une diminution de la résistance à la fatigue au fond des fentes en forme de queue d'hirondelle. Cette partie du corps du compresseur est, de par sa conception, soumise à des contraintes de frettage très importantes. Facteurs contributifs : les décisions en matière de contrôle de la qualité prises au moment de la fabrication du titane; le fait que les méthodes existantes d'inspection en cours de service ne permettent pas de détecter les zones criquées; et la présence d'un corps de compresseur ayant une conception ne tolérant aucun matériau légèrement dégradé.

1.0 Renseignements de base

1.1 Déroulement du vol

Le 6 septembre 1997, l'avion de transport de passagers effectuait le vol régulier CP30 entre Beijing et Vancouver (Colombie-Britannique). L'équipage renforcé avait effectué le vol vers Beijing la veille et a indiqué que le vol aller ainsi que la mise en route au départ avaient été normaux. Peu après le début de la course au décollage, à quelque 20 noeuds et alors que les réacteurs étaient presque à la puissance nominale de décollage à 40 degrés Celsius, il y a eu une violente explosion, puis l'avion s'est mis à vibrer avant d'obliquer brusquement à gauche. L'équipage a immédiatement interrompu le décollage et, dans les secondes qui ont suivi, une alarme incendie du réacteur gauche est apparue. Le premier officier d'appoint, qui occupait le strapontin du poste de pilotage, s'est rendu rapidement dans la cabine et a observé que le réacteur gauche était en feu. Pendant ce temps, le commandant de bord et le premier officier en service suivaient la procédure d'urgence en cas d'incendie. Après l'utilisation du second extincteur, l'alarme incendie a disparu, et le premier officier d'appoint a observé que l'incendie était éteint. Le personnel des services d'intervention d'urgence a ensuite confirmé que l'incendie était éteint. L'avion a été remorqué jusqu'à l'aérogare où les passagers ont pu quitter l'appareil par les sorties habituelles. Après l'arrêt des réacteurs, on a constaté que des pièces du compresseur haute pression (HP) s'étaient détachées du réacteur.

1.2 Victimes

| Équipage | Passagers | Autres | Total | |

|---|---|---|---|---|

| Tués | - | - | - | - |

| Blessés graves | - | - | - | - |

| Blessés légers/Indemnes | 10 | 199 | - | - |

| Total | 10 | 199 | - | - |

1.3 Dommages à l'aéronef

Environ 30 kg de pièces tournantes provenant du compresseur HP du réacteur gauche et du carter du compresseur ont été retrouvés au sol près de l'avion. Des débris avaient pénétré dans les divers carters du réacteur gauche, à l'intérieur de l'inverseur de poussée et des manchons coulissants. Une perforation longue de 1,5 pouce a été découverte dans le fuselage à côté de l'emplanture de l'aile gauche, juste en avant de la référence 720, mais aucun débris n'était entré dans la cabine passagers. Il y avait trois perforations dans le revêtement d'intrados de l'aileron haute vitesse (intérieur) gauche.

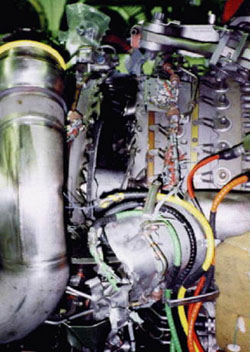

L'inspection du réacteur effectuée par le personnel de maintenance à Beijing a montré que le troisième étage s'était détaché du corps du compresseur HP. Plusieurs composants pneumatiques et électriques installés sur le pourtour du réacteur avaient été endommagés par des matières et des matériaux sortant du réacteur ainsi que par l'incendie. Pendant le démontage du réacteur qui a eu lieu dans les installations de Motoren- und Turbinen-Union (MTU) à Hanovre, en Allemagne, il est apparu que la structure tournante interne du réacteur était quelque peu endommagée.

Le palier d'entrée du relais d'accessoires du réacteur ayant été fracturé, il y avait eu débranchement du relais d'accessoires du réacteur, lequel commande notamment la pompe carburant principale du réacteur. Il y avait, dans la partie inférieure du carénage abradable de la soufflante, des traces de frottement provenant des aubes mobiles de cette soufflante, conséquence de la période pendant laquelle le réacteur défaillant a fonctionné alors qu'il n'était plus équilibré.

1.4 Autres dommages

Aucun.

1.5 Renseignements sur le personnel

| Commandant | Premier officier (PF) | Premier officier d'appoint | |

|---|---|---|---|

| Âge | 58 ans | 47 ans | 51 ans |

| Licence | pilote de ligne | pilote de ligne | pilote de ligne |

| Date d'expiration du certificat de validation | 1er décembre 1997 | 1er février 1998 | 1er octobre 1997 |

| Nombre total d'heures de vol | 20000 | 13500 | 8000 |

| Nombre total d'heures de vol sur type en cause | 1400 | 3500 | 3500 |

| Nombre total d'heures de vol dans les 90 derniers jours | 195 | 212 | 210 |

| Nombre total d'heures de vol sur type en cause dans les 90 derniers jours | 195 | 212 | 210 |

| Nombre d'heures de service avant l'événement | 3 | 3 | 3 |

| Nombre d'heures libres avant la prise de service | 22 | 22 | 22 |

Compte tenu de la durée prévue du vol, l'équipage comprenait un commandant de bord et deux premiers officiers. Le premier officier assis en place droite était le pilote aux commandes (PF) au décollage. L'autre premier officier (appelé premier officier d'appoint) occupait le strapontin pendant le décollage, conformément aux procédures des Lignes aériennes Canadien International (LACI).

Le premier officier d'appoint n'a pas de tâches précises liées aux mesures d'urgence à prendre en cas d'incendie réacteur au décollage.

La veille de l'incident, le même équipage avait effectué le vol entre Vancouver et Beijing. Il avait bénéficié de quelque 22 heures de repos, et aucun des trois membres d'équipage n'avait volé dans les 72 heures ayant précédé le départ de Vancouver. Tous les membres de l'équipage ont indiqué qu'ils avaient eu amplement le temps de se reposer avant de quitter Beijing.

1.6 Renseignements sur l'aéronef

| Constructeur | Boeing |

|---|---|

| Type et modèle | 767-375ER |

| Année de construction | 1989 |

| Numéro de série | 24307 |

| Certificat de navigabilité | valide |

| Nombre total d'heures de vol cellule | 35 672 heures |

| Type de moteur (nombre) | General Electric CF6-80C2B6F (2) |

| Masse maximale autorisée au décollage | 407 000 livres |

| Type de carburant recommandé | Jet A1 |

| Type de carburant utilisé | Jet A1 |

1.6.1 Description du réacteur

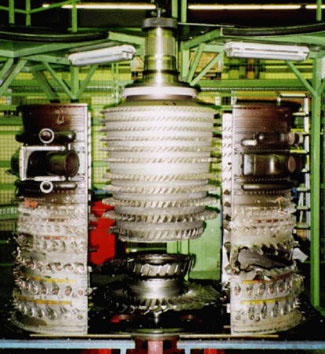

Le réacteur CF6-80C2B6F est une variante à poussée élevée de la série de réacteurs à fort taux de dilution CF6 de la société General Electric (GE). La poussée au décollage est de 60 030 livres à 30 degrés Celsius. Le réacteur possède deux éléments tournants, la soufflante (N1) entraînée par la turbine basse pression (BP) et le compresseur haute pression (N2), entraîné par la turbine haute pression (HP). Le compresseur HP possède 14 étages de compression et se compose de plusieurs unités qui y sont fixées, l'une d'entre elles étant le corps de compresseur 3-9. Les aubes mobiles des étages 3-9 du compresseur HP sont insérées dans des fentes appelées fentes en forme de queue d'hirondelle, comme le montre la figure 3.

Le réacteur a obtenu sa certification en novembre 1987.

1.6.2 Antécédents du réacteur numéro 1

Le réacteur numéro 1 (gauche) portant le numéro de série 702-386 a été construit en 1989. Il a subi une révision de novembre 1994 à janvier 1995 à la suite de prétendus dommages qui faisaient suite à une ingestion possible de morceaux de pneumatique déchiquetés. La révision a eu lieu chez Aviall Caledonian Engine Services (qui s'appelle maintenant GE Caledonian) à Prestwick, en Écosse. Au moment de cette révision non planifiée, le réacteur totalisait 14 585 heures de fonctionnement et 2 758 cycles.

La révision a permis de constater des dommages au niveau de la soufflante; cependant, le noyau central (qui comprend le compresseur HP) était peu endommagé, signe que le gros des débris était passé par le conduit de dérivation de la soufflante plutôt que par le noyau central du réacteur. Le compresseur HP a été complètement démonté pendant la révision. Un certain nombre d'aubes mobiles du compresseur HP des second, huitième et neuvième étages ont été rejetées parce que leur profil aérodynamique présentait des dommages qui dépassaient les limites raisonnables en fait de réparations.

Dans le cadre de la procédure de révision, le corps du compresseur HP (la partie 3-9 du corps du compresseur HP portant le numéro de série VOL09752) a été soumis à un essai non destructif, conformément aux procédures de maintenance en vigueur à l'époque. Un contrôle par ressuage à grande sensibilité (FPI) Note de bas de page 1 ainsi qu'un contrôle aux ultrasonsNote de bas de page 2 ont été effectués, conformément à la révision 3 du bulletin de service SB72-418 de la GE. Pendant le contrôle aux ultrasons, une valeur maximale de 23 % de la grandeur totale a été obtenue, dans la région du troisième étage, pendant l'inspection de l'onde équivolumique à 45 degrés dans le sens des aiguilles d'une montre, mais cette indication ne dépassait pas le seuil nécessitant une « évaluation supplémentaire », à savoir 30 % (le seuil de rejet pour passages multiples était de 40 %) et l'inspection dans le sens contraire des aiguilles d'une montre n'a pas donné une valeur similaire. Par conséquent, le corps du compresseur HP a été jugé acceptable. La valeur de 23 % a été le résultat le plus élevé obtenu pendant l'inspection de tous les étages 3-9. En examinant les dossiers d'inspection par ultrasons après les faits, le motoriste a indiqué que, selon lui, cette valeur de 23 % était le résultat de « bruit » (ou une indication de limites structurales ou granulaires) et pas véritablement le signe d'une crique dans le troisième étage du corps du compresseur HP. Au moment de la révision, un contrôle par courants de FoucaultNote de bas de page 3 des étages 3-9 du compresseur HP ne faisait pas partie des opérations de maintenance exigées.

À la fin de la révision, le réacteur a subi un essai au banc, et tous ses paramètres se trouvaient dans leur plage normale. Après avoir été révisé, le réacteur a été remis en service, et il totalisait 25 653 heures de fonctionnement et 4 744 cycles au moment de la défaillance non confinée (soit 11 068 heures de fonctionnement et 1 986 cycles depuis sa révision). Le corps du compresseur HP possède une durée de vie en service approuvée de 15 000 cycles.

La dernière inspection endoscopique du compresseur avait eu lieu le 9 mai 1997. Cette inspection avait révélé une seule anomalie: l'extrémité d'une aube mobile du première étage du compresseur HP était recourbée, et cette courbure se trouvait dans les limites établies, conformément au manuel de maintenance des LACI approuvé par Transports Canada. Aucune des autres aubes ne présentait d'anomalie. Le réacteur avait également subi une inspection des aubes mobiles des étages 3-5 du compresseur HP le 26 mai 1997, et aucune anomalie n'avait été relevée. Après l'incident à l'étude, les LACI ont examiné les données sur les tendances du réacteur 702-386 pour voir s'il y avait des signes de défaillance imminente et s'assurer de l'absence de modification des paramètres réacteur qui aurait pu signaler des ennuis imminents.

1.7 Renseignements météorologiques

Avant l'incident, les conditions météorologiques étaient les suivantes: vents légers du 090 degrés vrai, visibilité de 6 000 mètres, nuages épars, température de 27 degrés Celsius, calage altimétrique de 1 010 millibars.

1.8 Aides à la navigation

Sans objet.

1.9 Télécommunications

L'équipage avait éprouvé à l'occasion des difficultés à communiquer avec la tour de contrôle de Beijing, et ce, à cause de problèmes de langue, mais rien de tel n'a été noté pendant les faits en cause. L'équipage d'un autre avion exploité par une compagnie chinoise a essayé de relayer des renseignements à l'équipage du vol CP30 à propos de certaines observations concernant la situation, mais il n'a pu communiquer le message à cause de problèmes de langue.

1.10 Renseignements sur l'aérodrome

L'aéroport de Beijing Capital (ZBAA) possède deux pistes. L'avion a utilisé la piste 18L qui mesure 12 467 pieds de longueur sur 197 pieds de largeur. L'aéroport se trouve à une altitude de 118 pieds au-dessus du niveau de la mer (asl).

1.11 Enregistreurs de bord

L'avion était équipé d'un enregistreur de données de vol universel numérique (UFDR) d'Allied Signal de modèle 980-4100-AXUN ainsi que d'un enregistreur de la parole dans le poste de pilotage (CVR) de modèle 93-A100-82. Ces enregistreurs ont été envoyés au Laboratoire technique du BST afin d'y être analysés.

Il a été possible d'écouter la bande de 30 minutes du CVR, mais les renseignements relatifs au décollage en cause avaient été effacés et remplacés par d'autres parce que les disjoncteurs du CVR n'avaient pas été tirés. Par conséquent, le CVR n'a pas pu fournir de renseignements utiles sur l'incident.

Conformément aux procédures établies, on a essayé de faire une lecture à haute vitesse de l'UFDR dans le but d'obtenir une copie sans avoir à enlever la bande de l'enregistreur. Ce procédé n'a pas donné les résultats escomptés, probablement parce que la première lecture à haute vitesse a provoqué une certaine conicité et un mauvais alignement de la bande, ce qui a amené cette dernière à se coincer pendant la lecture. L'enregistreur est conçu pour la lecture à haute vitesse, mais si le ruban est proche de la fin de sa vie utile, il n'est pas rare que ce genre d'ennui survienne. Finalement, la bande de l'UFDR a été retirée de l'enregistreur pour être lue sur une platine huit pistes normale à bobines. Malgré les dommages subis par la bande, les données relatives à l'incident ont été récupérées, tout comme celles du vol précédent. L'annexe A présente le tracé des données d'après l'UFDR.

L'analyse de l'UFDR a montré que, à un point situé environ six secondes après le début de la course au décollage, il y avait eu perte de synchronisation du signal de l'UFDR pendant une période estimée à quatre secondes. Il a été établi que la défaillance du réacteur gauche s'est produite à ce moment-là. La perte de synchronisation est probablement attribuable à une tension transitoire affectant le circuit électrique entraîné par le réacteur au moment de la défaillance du réacteur.

Au moment de la défaillance du réacteur, les vitesses de rotation des deux réacteurs étaient sensiblement les mêmes et avaient atteint, selon les estimations, 100 % de N1 et 107 % de N2. La valeur enregistrée de la température des gaz d'échappement (EGT) du réacteur gauche, 0,4 seconde avant sa défaillance, était de l'ordre de 730 degrés Celsius, soit quelque 25 degrés au-dessus de celle du réacteur droit établie par interpolation. Après la perte de synchronisation, la défaillance du réacteur gauche a également été mise en évidence par une diminution rapide des vitesses de rotation de ce réacteur et par un brusque changement de cap de quatre degrés du côté du réacteur gauche défaillant. Les EGT maximales des réacteurs gauche et droit qui ont été enregistrées après la défaillance du réacteur gauche ont été d'environ 850 degrés Celsius et 790 degrés Celsius respectivement.

Dans la seconde et demie qui a suivi la défaillance du réacteur, la poussée du réacteur droit a été réduite (à partir de 104 % de N1 et peut-être plus) et, environ une seconde plus tard, il y a eu freinage. Environ cinq secondes après la défaillance du réacteur, alors que l'avion était à la veille de s'immobiliser, le signal discret d'incendie du réacteur gauche a indiqué pendant une dizaine de secondes un incendie dans ce réacteur. Quelques secondes plus tard, le signal discret d'incendie s'est manifesté une nouvelle fois pendant encore une dizaine de secondes.

1.12 Renseignements sur l'épave et sur l'impact

Sans objet.

1.13 Renseignements médicaux

Sans objet.

1.14 Incendie

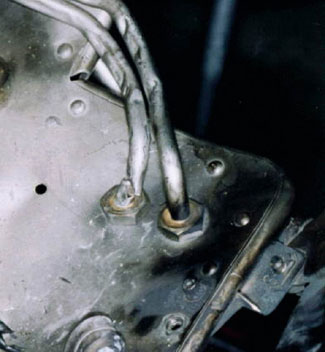

Les dommages causés par l'incendie se sont limités au côté gauche du réacteur. Il a été établi, pendant le démontage du réacteur effectué à Hanovre, que la source de l'incendie résidait dans une conduite d'asservissement carburant servant à actionner la commande de régulation du contrôle actif du jeu de la turbine BP. Des débris sortant du compresseur ont perforé cette conduite d'asservissement; du carburant a été pulvérisé et s'est enflammé (voir la figure 4).

1.15 Questions relatives à la survie des occupants

Sans objet.

1.16 Essais et recherches

1.16.1 Introduction

Des recherches ont été effectuées afin d'en savoir plus sur les propriétés du titane et sur les procédés employés pour produire l'alliage de titane 6242 (Ti 6242) entrant dans la composition du corps du compresseur HP du réacteur CF6-80C2B6F. Des essais spécifiques ont été effectués sur le matériau récupéré sur les lieux de l'incident afin d'étudier les raisons de la fracture de ce matériau. Des recherches portant sur les propriétés du Ti 6242 ont également été effectuées.

1.16.2 Titane 6242

Le compresseur HP 3-9 est fabriqué à partir de Ti 6242, un alliage de titane qui porte cette dénomination à cause du pourcentage des éléments qui entrent dans sa composition Note de bas de page 4. D'après le motoriste, l'une des raisons qui lui a fait choisir le Ti 6242 comme matériau constituant le compresseur HP tient au fait que cet alliage résiste bien au fluage.

Le titane se présente sous deux principales formes cristallines, à savoir alpha et bêta. Le titane alpha présente une structure cristalline hexagonale compacte, tandis que le titane bêta possède une structure cubique centrée. Le titane possède une caractéristique importante, à savoir la transformation réversible (ou allotropie) de son cristal de la structure alpha à la structure bêta. Le comportement allotropique du titane est fonction du type et de la quantité d'alliage qu'il renferme, et il permet des variations de la microstructure ainsi que diverses possibilités d'en augmenter la résistance. La microstructure et les propriétés mécaniques varient selon les méthodes de traitement thermo-mécanique utilisées (formage et forgeage). L'ajout des éléments entrant dans la composition de l'alliage provoque des modifications de la température à laquelle les cristaux alpha se transforment en cristaux bêta (transition bêta). Le Ti 6242 est considéré comme un alliage alpha + bêta dans lequel se trouvent des quantités équivalentes de cristaux des phases alpha et bêta.

Les autres éléments qui se trouvent dans le Ti 6242 sont assujettis à des limites admissibles. La limite d'oxygène admissible dûment spécifiée par la GE est de 0,15 %.

D'après les renseignements fournis par le motoriste, la limite d'élasticité moyenne d'un disque de Ti 6242 forgé à 80 degrés Fahrenheit est d'environ 127 000 livres par pouce carré (lb/po²); la limite d'élasticité minimale (« 95 % de confiance qu'elle dépasse 95 % ») est censée être de 108 000 lb/po². À 900 degrés Fahrenheit, la limite d'élasticité moyenne est de l'ordre de 77 000 lb/po², la valeur minimale étant de quelque 58 000 lb/po².

1.16.3 Fabrication du titane

La GE a fait appel à plusieurs fournisseurs de titane dans le cadre de la fabrication de ses réacteurs. Le titane de la partie 3-5 du corps du compresseur HP 3-9 provenait de la RMI Titanium Company (RMI), située à Niles, en Ohio. L'équipe d'enquête (formée d'employés du BST, de la Federal Aviation Administration (FAA), du National Transportation Safety Board (NTSB) et de la GE) s'est rendue aux installations de la RMI pour étudier le procédé de fabrication du titane et pour examiner les dossiers de fusion relatifs au titane ayant servi à fabriquer le corps du compresseur HP en cause.

Le procédé de fabrication du titane a évolué au fil des ans. Au moment de la fabrication du corps de compresseur en cause (1989), c'est un procédé sous vide à trois fusions qui était utilisé.

Les premières étapes de la fabrication du titane (voir l'annexe B) consistent à mélanger un certain volume spongieux de titane pur avec les matériaux en poudre entrant dans la composition de l'alliage. Le mélange est ensuite comprimé de façon à donner de gros blocs ayant la forme de briques, puis ces blocs spongieux sont reliés par des brides à l'aide de soudures sous gaz inerte, de façon à constituer une électrode. Des entretoises servent à fixer l'électrode au dispositif de fixation. Sous l'action d'un courant à haute tension, l'électrode est fondue sous vide dans un creuset en cuivre refroidi à l'eau. Il est normal qu'une certaine quantité des entretoises se retrouve dans le produit de fusion, et c'est pourquoi les entretoises et les brides doivent être de qualité rotor pour que le titane produit puisse être de qualité rotor.

Au moment de la seconde fusion, trois lingots de 24 pouces de diamètre provenant de la première fusion sont soudés ensemble, et cette électrode est fondue de façon à donner un nouveau lingot de 30 pouces de diamètre. Aucun matériau provenant du dispositif de fixation ne se retrouve dans le produit de fusion du second lingot. Par la suite, ce lingot de 30 pouces de diamètre devient l'électrode de la troisième fusion. L'annexe B présente l'électrode et le procédé de fusion. Le produit final a la forme d'un lingot de 36 pouces. Des lingots d'autres diamètres ont également été produits.

Les lingots provenant de la troisième fusion sont usinés, chauffés et formés en billettes de différents diamètres (billettes d'ébauche), lesquelles sont coupées à diverses longueurs et usinées jusqu'à la dernière finition.

Le vide spécifié dans le processus de fabrication a évolué au fil des ans. Au moment de la fabrication du corps de compresseur en cause, la spécification 2380 de l'Aerospace Material Specifications (AMS 2380) autorisait une pression permanente de 1 000 microns avec « à l'occasion, des pointes passagères » pouvant atteindre 6 000 microns. Voici ce que l'on entend par pointe passagère:

Une pointe de pression est qualifiée de passagère si elle permet un retour à la pression originale dans les délais indiqués ci-dessous:

- 120 secondes pendant la première fusion;

- 120 secondes pendant la deuxième étape d'une triple fusion;

- 90 secondes pendant la seconde étape d'une double fusion;

- 90 secondes pendant la troisième étape d'une triple fusion.

Au moment de la fabrication du titane ayant servi au corps du compresseur en cause, la RMI utilisait également une pression permanente de 1 000 microns pendant la fusion intermédiaire du procédé à trois fusions. La spécification actuellement utilisée par la RMI, laquelle se fonde sur l'exigence la plus contraignante de ses divers clients, permet une pression permanente maximale de 200 microns avec des pointes à 400 microns pendant les fusions intermédiaire et finale. Après une pointe, la pression doit revenir à sa valeur permanente dans les 60 secondes.

La spécification M-312P de la RMI, après révision en date du 18 septembre 1989, contenait les renseignements suivants à la rubrique 4.1:

En cas de fuite d'eau pendant la fusion d'une électrode, les parties touchées doivent être meulées, échantillonnées et analysées afin d'établir leur teneur en oxygène et en azote. Le matériau doit être jugé acceptable si, après meulage, l'analyse chimique de la partie touchée par l'eau montre l'absence de contamination. Toute fuite d'eau pendant le dernier cycle de fusion doit entraîner le rejet du matériau en vue de son utilisation dans des pièces de première qualité. On considère qu'il y a eu fuite d'eau si l'électrode ou le lingot comporte une partie décolorée et s'il y a eu une hausse de pression pendant la fusion.

1.16.4 Examen de la fracture

Le Laboratoire technique du BST a examiné le troisième étage fracturé du compresseur HP ainsi que certaines pièces connexes dans l'espoir d'établir la cause de la séparation du corps du compresseur (rapport technique LP 144/97). Les trois segments du disque du troisième étage, des fragments du congé avant, plusieurs aubes mobiles et fixes ainsi que diverses autres pièces du réacteur ont été étudiés. Un examen réliminaire à Beijing puis dans les installations de l'exploitant à Vancouver a montré que le disque du troisième étage du compresseur HP s'était rompu par fatigue ou en raison d'une autre sorte de criquage progressif.

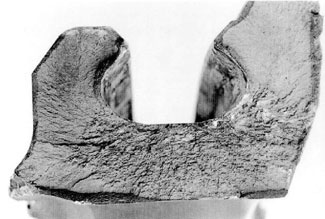

Un examen détaillé des preuves physiques a été entrepris au Laboratoire technique du BST, en présence de représentants de Transports Canada, du NTSB et de la GE. La forme des trois segments du corps du compresseur ainsi que l'examen de chaque fracture du corps a permis de vérifier que l'une d'entre elles était une fracture progressive (figures 5 et 6) et que c'était elle qui était à l'origine des événements ayant mené à la défaillance du réacteur. Les deux autres fractures étaient typiques d'une surcharge brusque. La fracture par fatigue a été examinée en détail.

Une demi-surface de contact de la fracture par fatigue avait été endommagée mécaniquement mais, après nettoyage, elle a pu servir à un examen préliminaire des caractéristiques fractographiques. Le nettoyage a permis d'enlever des débris d'aluminium salissant la surface de fracture.

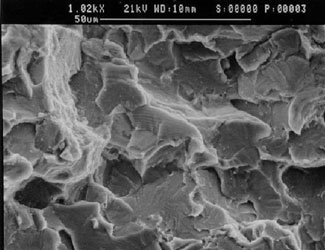

Un examen préliminaire au microscope à balayage électronique (SEM) a mis en évidence une topographie de fracture à facettes parsemée de plaques de stries dues à la fatigue (que l'on peut voir à la figure 6). La zone criquée sous l'action de la fatigue couvrait une région ovale s'étendant du fond des fentes pour traverser presque complètement l'épaisseur du moyeu. La crique de fatigue avait environ 14 mm de profondeur et s'étendait sur quelque 21 mm ou quelque 45 % de la section transversale du troisième étage.

L'origine exacte de la fatigue n'a pu être déterminée, mais il a été estimé qu'elle se trouvait sous la surface, aux abords du fond des fentes, près du point de transition du rayon. Il est apparu que les rayons de transition de la pièce en cause respectaient les exigences des dessins techniques.

On a tenté de compter le nombre de stries dans la partie soumise à la fatigue, mais l'opération s'est avérée très difficile, car les stries avaient une forme irrégulière, partaient dans plusieurs directions et étaient entrecoupées de zones à facettes. On a estimé qu'il y avait environ 800 stries. Il a été impossible d'évaluer la durée (cycles) de la propagation de la crique à partir du nombre de stries. D'après le motoriste, les défaillances présentant des facettes sont attribuables à la fatigue dans le Ti 6242. Toutefois, d'après le NTSB, qui a enquêté dans un autre cas de défaillance en fatigue à la suite d'une inclusion « alpha dure » Note de bas de page 5, la zone touchée par la fatigue présente une structure striée typique. Le motoriste a également indiqué que les taux de propagation étaient plus rapides à l'intérieur de la ségrégation.

La microstructure de l'alliage de titane a également été examinée aux abords de la fracture. À cette fin, des coupes parallèles aux surfaces de la fracture principale due à la fatigue (à 6 mm environ de la fracture) ont été effectuées et étudiées. La préparation des surfaces a consisté en un meulage, un polissage et un décapage de la totalité de la coupe transversale. Le décapage a révélé la présence d'une anomalie microstructurale des deux côtés de la fracture. Cette anomalie avait l'apparence d'une bande diffuse sombre de quelque 2 mm de largeur, qui partait en arc de cercle vers l'arrière à partir de l'avant du troisième étage, touchant presque, mais sans l'intercepter, le fond des fentes au voisinage du rayon de transition arrière, avant de finir par sortir légèrement au-dessous du bord de la face arrière (comme le montre la figure 7). L'examen sous fort grossissement de cette bande présentant une anomalie de microstructure a révélé des grains alpha agrandis ainsi qu'une proportion plus importante de la phase alpha à l'intérieur de ladite bande.

Des coupes additionnelles parallèles à la fracture principale ont été faites dans le but de déterminer l'étendue de la bande anormale. Il a été établi que cette bande s'estompait pour ne laisser qu'un trait à 14 mm en arrière d'une surface de fracture avant de disparaître complètement à 30 mm. De l'autre côté de la fracture, la bande avait encore sa pleine largeur et sa pleine ampleur à 45 mm de la surface de fracture.

Des mesures de dureté et de microdureté ont été faites dans la bande et dans le matériau normal (matrice) à l'extérieur de la bande. Cette opération a permis de déceler une légère augmentation de la dureté de la bande par rapport à celle de la matrice. Les valeurs réelles allaient de 38 à 43 selon l'échelle de dureté Rockwell C (HRC) dans la bande, le chiffre moyen étant de 34 HRC dans la matrice.

Des échantillons sous forme de coupes contenant la bande présentant l'anomalie de microstructure ont été examinés dans les installations de GE à l'aide d'une microsonde électronique. Les grains alpha à l'intérieur de la bande présentaient une teneur en oxygène moyennement élevée allant de 0,1 à 0,4 %, avec une pointe à 0,8 %. Il y avait également de petites variations dans le contenu des éléments stabilisants alpha. Rien n'indiquait une augmentation des niveaux d'azote dans la bande. D'autres essais faisant appel à la spectroscopie par dispersion d'énergie et à la spectrographie par dispersion de longueur d'onde ont été effectués à l'Université de Colombie-Britannique; ces essais ont confirmé les niveaux d'oxygène dans la bande où se trouvait l'anomalie. Les divers examens du matériau ont permis d'établir que la bande en question était une inclusion riche en oxygène, cet enrichissement étant cependant plus diffus que celui que l'on trouve dans les inclusions concentrées généralement classées dans la catégorie des inclusions « alpha dures ».

1.16.5 Fatigue inhérente au temps de maintien

La GE définit la fatigue inhérente au temps de maintien (DTF) de la manière suivante:

Phénomène de fatigue selon lequel des charges présentes à basse température provoquent l'apparition d'un point de départ à facettes aplaties sous la surface et une durée de vie en fatigue moindre que celle prévue par des essais en fatigue à cycles continus.D'après le motoriste, les matériaux sujets à la fatigue DTF sont ceux qui présentent des « colonies » alpha alignées (figure 8). Cette structure alignée se traduit par une résistance réduite aux contraintes et permet l'apparition de criques.

Des essais ont eu lieu dans le laboratoire du motoriste afin d'évaluer l'orientation de la microstructure de la bande présentant l'anomalie et celle de la matrice des morceaux du troisième étage du corps du compresseur. Il a été constaté que le volume alpha occupait quelque 70 % de la bande alors qu'il était de 50 % dans la matrice. Les essais ont montré que la structure des colonies alpha étaient similaires aux deux endroits. D'un point de vue qualitatif, les colonies alpha de la bande présentant l'anomalie semblaient plus grandes et moins aléatoires que celles de la matrice. D'après le motoriste, les essais d'orientation montraient que, compte tenu du faible volume alpha et de la structure aléatoire des grains, le matériau constituant la matrice était moins sujet au mode de fatigue DTF que celui retrouvé dans les autres manifestations de la défaillance. GE a également indiqué que l'important pourcentage alpha et l'influence du contenu élevé en oxygène dans la bande présentant l'anomalie avaient pu favoriser l'apparition d'un type de fatigue DTF, les niveaux élevés d'oxygène ayant toutefois pu provoquer la formation de criques d'une manière plus traditionnelle.

1.16.6 Irrégularité de fusion

Des recherches dans les dossiers de la fusion ayant produit le Ti 6242 (numéro de coulée 981897 de la RMI) qui a servi à fabriquer la partie 3-5 du corps de compresseur en cause, ont montré certaines irrégularités pendant les première et deuxième fusions. Au cours de la première fusion, une certaine quantité de titane d'origine inconnue a servi de matériau aux entretoises de retenue. On croit que ce matériau était de qualité rotor, mais aucun document n'a pu le certifier. Conformément au procédé normal, une certaine partie du matériau des entretoises a fondu et s'est retrouvée dans le lingot. L'utilisation de titane non certifié peut avoir entraîné la présence d'impuretés dans le lingot.

Pendant la deuxième fusion, il y a eu un vide partiel inhabituel. Cette perte de vide a fait une pointe à quelque 950 microns avant de revenir graduellement à l'état de vide permanent fixé à environ 100 microns. Il a fallu attendre une trentaine de minutes après le début de la fluctuation pour que le vide repasse sous les 200 microns. D'après la RMI, ce genre de fluctuation a probablement été la conséquence d'un déplacement de l'électrode, ce qui a provoqué une fuite d'eau du creuset pendant la fusion intermédiaire (la deuxième). Des fuites d'eau peuvent se traduire par un apport d'oxygène dans le produit de fusion.

Les irrégularités de fusion ont été reconnues, et il y a eu des discussions entre le fabricant du titane et le motoriste afin de savoir si le titane résultant de la fusion était acceptable ou devait être déclassé en matériau de qualité non-rotor. Le motoriste a accepté le matériau, car les spécifications de fusion n'avaient pas été dépassées. Apparemment, la demande de titane était très forte au moment où la fusion a eu lieu.

Après examen des dossiers de fusion, la RMI a donné une estimation de l'endroit où, dans le lingot, risquait de se trouver le matériau touché par une fuite d'eau ou par la fusion des entretoises. Ces schémas, qui sont présentés à l'annexe B, montrent l'emplacement supposé des deux matériaux suspects avant la fusion intermédiaire ainsi que l'emplacement du matériau après cette fusion intermédiaire. En prévision de la dernière fusion, la coulée a été inversée avant de subir une nouvelle fusion, et le matériau touché par une fuite d'eau et la fusion des entretoises doit avoir fondu et s'être retrouvé dans le lingot final. Il était impossible de prévoir à quel endroit se trouverait le matériau en question dans le lingot final, amenant à supposer que tout le lingot était suspect.

Les dossiers fournis par le motoriste ont montré qu'il y avait eu deux ruptures de disque de compresseur HP ayant un rapport avec la présence d'un matériau riche en oxygène. Ces deux compresseurs HP avaient été fabriqués à partir de lingots produits par la RMI en 1972. La RMI a retrouvé les dossiers de ces fusions et a fourni les renseignements à l'équipe d'enquête. Ces deux coulées avaient été assujetties à de légères fluctuations du vide bien en deçà des spécifications de vide, et ce, au cours des premières fusions. Pendant l'une de ces coulées, il y avait eu une petite fluctuation du vide inférieure à 600 microns pendant moins de deux minutes. À cause de plusieurs changements apportés à la fabrication depuis le procédé utilisé en 1972, il n'a pas été possible de tirer de conclusions quant à une éventuelle relation entre les modifications au vide et la présence de matériau riche en oxygène ayant mené aux ruptures de disque.

L'étude des dossiers de fusion a également montré que la RMI avait produit trois autres coulées au cours desquelles il y avait eu des fluctuations inhabituelles du vide et que le matériau avait été accepté à la qualité rotor par un autre constructeur. Il a été établi que ces fluctuations avaient duré moins longtemps mais avaient atteint des pointes plus élevées. Ces fluctuations respectaient les spécifications de coulée en vigueur au moment de la fabrication.

1.16.7 Recherche de résidu de liquide de ressuage fluorescent à la surface de la fracture

Un essai a été mené afin d'essayer de déterminer si des criques en surface étaient présentes au moment de la dernière inspection du moteur ayant eu lieu en 1994 (à 2 785 cycles). Une spectroscopie photoélectronique des rayons X (XPS), qui est une méthode d'essai non destructif servant à déterminer la concentration et les formes des éléments sur une surface de fracture ou tout près, a servi au cours des essais visant à déceler la présence d'un résidu provenant d'essais FPI. La présence d'un tel résidu aurait pu indiquer que la solution FPI était capable de pénétrer dans une crique, ce qui veut dire que la crique aurait atteint la surface au moment de la dernière inspection, lorsque les méthodes FPI ont été utilisées.

En prévision de l'essai XPS, un échantillon de référence fait à partir d'alliage Ti 6242 a été préparé. Cet échantillon a été précriqué et il a reçu le même type de solution FPI (ZL-37 Zyglo). Puis l'échantillon a été maintenu pendant une semaine à une température similaire à la température de fonctionnement qui règne dans la queue d'hirondelle du troisième étage du corps du compresseur (environ 150 degrés Fahrenheit); ensuite, l'échantillon a été fracturé. Le procédé XPS a permis de déceler la présence de résidu de FPI sur l'échantillon.

Par la suite, la surface de fracture du troisième étage du corps du compresseur HP a été examinée à l'aide du procédé XPS. À cause de la présence d'un matériau organique étranger sur la surface de fracture, il n'a pas été possible de confirmer la présence d'un résidu de FPI. Une partie du matériau identifié comprenait des substances similaires à celles que produit l'application d'agents extincteurs. Les recherches de résidu de FPI sur la fracture du corps du compresseur HP ne se sont donc pas révélées concluantes.

1.16.8 Essais non destructifs du reste du corps du compresseur HP 3-9

Le reste du corps du compresseur HP 3-9 HPC a été inspecté à l'aide d'essais non destructifs faisant appel aux ultrasons, aux courants de Foucault et à une attaque à l'acide donnant un résultat de couleur bleue (BEA). Un contrôle ultrasonique en immersion complète des caractéristiques d'alésage a été effectuée, et aucune indication digne de mention n'a été décelée. Un contrôle complet par courants de Foucault de l'alésage a révélé de nombreuses indications en surface qui ont été attribuées à des dommages résultant de la défaillance du corps du compresseur. Les contrôles en immersion aux ultrasons et par courants de Foucault des âmes avant et des rayons de transition arrière des âmes aux alésages des étages 6, 7, 8 et 9 n'ont permis de découvrir aucune indication digne de mention. Les faces avant et arrière de l'alésage du quatrième étage présentaient des signes d'une ségrégation de matériau similaire à celle trouvée dans la région de la fracture (figures 9 et 10). L'emplacement de la ségrégation était tel que le contrôle par BEA du corps avec son usinage de finition aurait révélé sa présence. L'essai non destructif par courants de Foucault effectué par le motoriste ne pouvait pas détecter la ségrégation de matériau.

Le corps de compresseur en cause n'avait pas subi d'essai non destructif par BEA au moment de sa fabrication. Il a fallu attendre 1991 avant que cette méthode d'essai non destructif soit appliquée aux corps de compresseur ayant reçu leur finition.

1.16.9 Essais non destructifs des corps de compresseur jumeaux

Afin de déterminer la présence de titane riche en oxygène provenant de la coulée ayant servi au corps de compresseur en cause, les corps produits à partir du matériau adjacent à celui ayant servi au corps de compresseur victime de la défaillance, ont subi des essais non destructifs aux ultrasons, par courants de Foucault et par BEA. Aucune trace de ségrégation riche en oxygène n'a été trouvée, et les ultrasons comme les courants de Foucault n'ont pas permis de déceler la moindre indication.

1.16.10 Anneaux d'essai de forge

Pendant le travail de forge servant à la fabrication des corps de compresseur HP du CF6, le forgeur coupe un anneau de forge de la pièce qu'il travaille. Ces anneaux d'essai sont prélevés pour servir de référence ou pour des essais ultérieurs. L'équipe d'enquête a demandé que des anneaux d'essai provenant du forgeage du corps de compresseur en cause et de plusieurs autres travaux de forgeage de parties voisines de la billette de production soient envoyés à GE pour y subir un essai non destructif par BEA. L'entreprise chargée du forgeage n'a pu répondre à cette demande, ces anneaux d'essai ayant été malencontreusement envoyés au rebut en 1991. L'entreprise a fourni d'autres anneaux de forgeage provenant du même lingot mais ayant été prélevés à des emplacements éloignés du matériau ayant servi au corps de compresseur en cause.

L'essai non destructif par BEA des anneaux d'essai disponibles n'a pas révélé la présence de zones de ségrégation riche en oxygène.

1.16.11 Contrôle par courants de Foucault

Deux sections coupées dans le troisième étage du compresseur HP ont été envoyées aux installations de maintenance de Transports Canada, à l'aéroport d'Ottawa, afin d'y subir un contrôle par courants de Foucault. Une section du troisième étage contenait la bande de matériau riche en oxygène alpha, tandis que l'autre ne contenait pas cette bande. Sans décapage, il n'a pas été possible de déceler la présence de la bande en question. Une expérience menée avec l'équipement de contrôle par courants de Foucault a montré que l'anomalie dans le matériau était détectable sur une surface plane et polie. Toutefois, l'évaluation par courants de Foucault le long des faces avant et arrière du disque a été impossible avec les sondes disponibles, compte tenu de la géométrie des bords. Selon le spécialiste du contrôle par courants de Foucault au Service des aéronefs de Transports Canada, il devrait être possible de mettre au point des sondes et des procédures adaptées à la détection d'anomalies microstructurales comme celle trouvée dans le corps de compresseur en cause.

1.17 Renseignements sur les organismes et sur la gestion

Sans objet.

1.18 Renseignements supplémentaires

1.18.1 Procédé de fabrication du corps du compresseur HP du réacteur CF6-80C2

La partie 3-5 du corps du compresseur en cause avait été forgée par Schlosser Forging Company à partir d'une section de la billette B1B. La partie 6-9 avait été forgée par une autre entreprise de forge à partir de titane provenant d'un autre fournisseur. Les deux sections avaient été usinées grossièrement et soudées sous gaz inerte chez GE. Le corps de compresseur HP 3-9 grossièrement usiné avait ensuite reçu son usinage de finition chez Volvo Aero Corporation, en Suède.

À l'origine, les corps de compresseur HP 3-9 du réacteur CF6 étaient forgés à partir d'une seule billette de 16 pouces de diamètre. Par la suite, la GE a décidé d'utiliser une seule billette de 13 pouces de diamètre pour les étages 3-9. Pendant la même période, quelques centaines de corps de compresseur HP ont été fabriqués à partir de deux billettes (de 12 et 13 pouces). Un procédé à deux éléments faisant appel à une billette de 9 et 10 pouces de diamètre a débuté en 1988, et c'est cette méthode qui avait servi à fabriquer le corps de compresseur en cause. Depuis 1995, les corps de compresseur HP 3-9 sont fabriqués à partir de deux billettes de 8 pouces de diamètre. La GE a apporté des modifications à la fabrication dans le but de permettre une meilleure inspection à la recherche d'une forte présence alpha en cours de fabrication. Compte tenu du travail de forge plus important, il semble que les plus petites billettes donnent également une meilleure microstructure, ce qui est censé réduire le risque de fatigue DTF.

1.18.2 Essais d'assurance de la qualité en cours de fabrication

Sept billettes ont été obtenues à partir de la fusion (coulée numéro 981897) au cours de laquelle a été produit le matériau ayant servi au corps de compresseur HP en cause. Le compte rendu d'essai des billettes de la coulée numéro 981897 montrait que trois des billettes avaient eu plusieurs parties enlevées pour diverses raisons, y compris une ségrégation du matériau, une variation de la taille des grains et une forte teneur en hydrogène. Des éprouvettes (macro-coupes) avaient également été prélevées aux extrémités de ces trois billettes. La billette ayant servi à la fabrication du corps du compresseur HP 3-5 (billette B1B) avait été envoyée à la forge sans ébarbage additionnel, et aucune macro-coupe avait été prélevée sur la billette B1B.

Au moment de l'expédition des billettes à Schlosser Forge Company, la RMI a joint les comptes rendus des essais du matériau constituant l'envoi. Deux des billettes de la coulée présentant des irrégularités ont fait l'objet d'essais qui ont mis en évidence un contenu en oxygène à l'intérieur des limites des spécifications (la mesure a donné une teneur de 0,14 %). À la température ambiante, la limite d'élasticité moyenne (déformation de 0,2 %) des deux billettes s'élevait à 139 000 lb/po², et passait à quelque 85 000 lb/po² à 900 degrés Fahrenheit.

La GE a apporté des améliorations aux inspections en vue de réduire le problème des inclusions alpha dures dans le titane. Le critère de rejet aux ultrasons a été réduit, passant de 6/64 de pouce pour un trou à fond plat (FBH) à 2/64 de pouce FBH actuellement avec une couverture multi-zone. Depuis 1991, l'essai par BEA sert à inspecter des coupes de billettes ainsi que des corps de compresseur ayant reçu leur usinage de finition.

1.18.3 Niveaux de contraintes

Le motoriste a fourni des données de contraintes pour diverses sections du corps de compresseur HP 3-9. La contrainte maximale de frettage aux abords de la zone d'origine de la fatigue se situe dans la plage allant de 65 000 à 70 000 lb/po². Cette zone est la portion du troisième étage du corps de compresseur HP qui possède les contraintes de frettage les plus élevées. Ces niveaux de contraintes sont comparables aux plus forts niveaux de contraintes dans les alésages des sixième au neuvième étages du corps du compresseur.

D'après la GE, la région du fond des fentes du troisième étage du compresseur HP est soumise à une température de fonctionnement de quelque 280 degrés Fahrenheit au décollage. En prenant les renseignements fournis par la GE, la limite d'élasticité moyenne du Ti 6242 à cette température est d'environ 104 000 lb/po², la valeur minimale étant de l'ordre de 91 000 lb/po². Les contraintes maximales de fonctionnement au fond des fentes du troisième étage sont d'environ 75 % de la limite d'élasticité moyenne du Ti 6242. Pendant les recherches sur les contraintes présentes dans le corps du compresseur HP, il a été noté que, sur certains modèles de réacteur CF6, les contraintes maximales de fonctionnement, aux endroits précis de concentration des contraintes, étaient supérieures à 100 % de la limite d'élasticité du matériau.

1.18.4 Inspections du corps du compresseur en cours de service

Les inspections du compresseur HP du CF6 ont évolué en réaction aux défaillances en service et aux zones potentielles prévisibles d'apparition de criques de fatigue. Au moment de la révision chez Aviall Caledonian Engine Services en 1994-1995, le corps du compresseur HP du réacteur en cause a fait l'objet d'une inspection au moyen d'essais non destructifs aux ultrasons et par ressuage. Ces méthodes n'assuraient pas une couverture à 100 % du matériau du corps du compresseur. D'après le motoriste, même avec l'ajout du contrôle par courants de Foucault (SPM 70-32-10), qui n'était pas un procédé normalement employé au moment de la révision de 1994-1995, des « zones mortes » existent près de la surface, là où des anomalies peuvent toujours passer inaperçues. L'une de ces « zones mortes » se situe dans la région du troisième étage du corps du compresseur dans laquelle étaient situées la bande de matériau riche en oxygène ainsi que l'origine de la crique.

1.18.5 Récentes consignes de navigabilité relatives au compresseur HP du réacteur CF6

Le 25 août 1995, le NTSB a fait la recommandation de sécurité A95-85 à la FAA. Cette recommandation pressait la FAA de modifier la consigne de navigabilité (CN) 95-03-1, qui s'appliquait aux réacteurs CF6-50, CF6-80A et CF6-80C2, de façon à exiger des inspections répétées de tous les corps de compresseur HP 3-9, à l'exception des corps en deux parties qui n'avaient pas reçu un traitement thermique après le soudage. Le NTSB précisait que l'intervalle maximal entre deux inspections devrait être fixé de façon appropriée à une valeur au-dessous de 4 000 cycles et devrait être spécifié dans la CN. En réponse, la FAA a publié la CN 95-23-03 qui réduit le cycle d'inspections récurrentes des corps de compresseur fabriqués à partir de billettes en un seul morceau de 16 pouces de diamètre et de certains autres fabriqués à partir de billettes en un seul morceau de 13 pouces de diamètre. La FAA n'a pas exigé un intervalle entre inspections des corps de compresseur de réacteur CF6-80A fabriqués à partir de billettes de 13 pouces de diamètre ni des corps de compresseur fabriqués par forgeage de deux morceaux.

Le 3 décembre 1996, le NTSB a fait savoir par lettre que la CN 95-23-03 ne respectait pas l'esprit de la recommandation de sécurité A-95-85, et la recommandation a été classée dans la catégorie « affaire classée avec réponse inacceptable ».

2.0 Analyse

2.1 Introduction

La défaillance du troisième étage du corps du compresseur HP 3-9 a causé la défaillance non confinée du réacteur gauche de l'appareil du vol CP30 lors du décollage à Beijing. La défaillance aurait pu causer des blessures aux occupants de l'avion, compte tenu de la vitesse élevée à laquelle les débris de pièces en rotation ont été projetés et en raison de l'incendie qui s'est déclaré dans le réacteur. L'analyse s'intéresse au mode de défaillance et aux caractéristiques du matériau qui ont mené à la défaillance, ainsi qu'aux procédés de fabrication et aux inspections en service qui n'ont pu empêcher cet incident. La réaction de l'équipage de conduite face à l'urgence sera également abordée.

2.2 Défaillance du troisième étage du corps du compresseur HP

La fracture en fatigue du corps du compresseur HP a pris naissance dans le troisième étage, près du fond des fentes en forme de queue d'hirondelle. L'origine exacte de la crique n'a pu être établie, mais la crique se situait sous la surface, au voisinage de la modification des rayons d'usinage en direction de l'extrémité arrière du fond des fentes. Il s'agit d'un endroit soumis à des contraintes relativement élevées, de l'ordre de 75 % de la limite d'élasticité minimale de l'alliage de Ti 6242 utilisé pour fabriquer le corps du compresseur. C'est la défaillance du troisième étage du corps du compresseur HP qui a provoqué la défaillance non confinée du réacteur. La défaillance a été suivie de dommages secondaires et d'un incendie.

Les essais techniques effectués sur le troisième étage défaillant ont montré une surface de fracture à facettes parsemée de zones striées classiques. Au moment de la défaillance, quelque 45 % de la section transversale du troisième étage était déjà précriquée. Le reste du matériau a cédé brusquement en surcharge, alors que le réacteur réagissait à la commande de poussée au décollage.

Le motoriste n'a pas pu fournir une estimation des vitesses de propagation de la crique de fatigue dans le Ti 6242 du corps de compresseur en cause, mais il a indiqué que la propagation à l'intérieur de la zone de ségrégation semblait avoir subi une accélération. Le motoriste a également indiqué que la présence de facettes est typique des défaillances progressives de cet alliage. Compte tenu de la nature multidirectionnelle des stries qui étaient présentes et des zones à facettes qui les parsemaient, il a été impossible de déterminer le moment précis auquel la crique est véritablement apparue, pas plus que le nombre exact de cycles entre l'apparition de la crique et la défaillance. On sait que la défaillance de la pièce est survenue à 4 744 cycles de fonctionnement depuis la mise en service initiale, donc nettement avant la fin de sa vie utile établie à 15 000 cycles, et que la crique a pris naissance près du rayon de transition arrière du fond des fentes en forme de queue d'hirondelle.

Des essais ont été effectués afin de déterminer s'il s'agissait d'une défaillance par fatigue DTF. Le Ti 6242 est sujet aux défaillances DTF lorsque sa structure cristalline contient des colonies de grains alpha alignés. D'après la définition donnée par le motoriste, la défaillance est typique d'une défaillance DTF. Des essais effectués dans les laboratoires du motoriste ont amené la GE à la conclusion que la zone riche en structure alpha et riche en oxygène du troisième étage du corps du compresseur avait pu causer l'apparition de fatigue DTF; toutefois, les niveaux élevés d'oxygène auraient tout aussi bien pu donner lieu à la formation de criques d'une manière plus traditionnelle.

La présence de matériau de ségrégation riche en oxygène dans une zone soumise à des contraintes relativement élevées a été la cause principale de la défaillance prématurée du troisième étage du compresseur HP. L'ingestion de corps étrangers qui avait conduit à une révision non planifiée du réacteur en 1994-1995 n'a joué aucun rôle dans l'incident.

2.3 Ségrégation en oxygène

Il y a eu des irrégularités pendant la fabrication du lingot ayant servi de matériau pour fabriquer la partie 3-5 du compresseur HP 3-9. Normalement, seul un matériau de qualité rotor entre dans la composition des brides et des entretoises utilisées pendant la première fusion de coulée devant avoir des applications de qualité rotor. Des documents sont fournis pour attester que le matériau est de la qualité voulue. Dans le cas de la première fusion du titane ayant servi à la fabrication du corps de compresseur en cause, la qualité du matériau n'est pas connue, ce qui veut dire que la fusion du matériau constituant les brides et les entretoises a peut-être permis l'introduction dans la coulée de matériau ayant des impuretés néfastes, comme de l'oxygène. Toutefois, le fabricant du titane pense que le matériau était de qualité rotor. Quoi qu'il en soit, une petite possibilité demeure que la fusion des brides et des entretoises dans la coulée ait servi de source d'oxygène dans le matériau.

Une autre anomalie a été constatée dans les dossiers de la coulée numéro 981897. Pendant la fusion intermédiaire (la deuxième) du procédé qui en comprend trois, il y a eu une fluctuation du vide jusqu'à environ 950 microns à partir de l'état de vide permanent qui se situe aux alentours de 100 microns. Cette fluctuation est probablement due à un déplacement d'électrode qui a conduit à une fuite d'eau dans le creuset. Cette modification du vide a atteint rapidement sa valeur maximale avant de revenir graduellement à sa valeur permanente précédente de 100 microns. Le vide a mis une trentaine de minutes pour repasser sous les 200 microns. En 1989, époque où a été fabriqué le matériau du corps de compresseur en cause, la valeur maximale du vide permanent permise pendant la fusion intermédiaire était de 1 000 microns avec une pointe permise à 6 000 microns pendant au plus deux minutes. La fluctuation du vide n'a pas dépassé les spécifications en vigueur au moment de la coulée du matériau.

Les politiques actuelles de la RMI, applicables aux fusions intermédiaire et finale qui ont lieu aujourd'hui, limitent le vide permanent admissible à 200 microns avec une fluctuation maximale à 400 microns pendant une période ne dépassant pas une minute. Le produit de la coulée numéro 981897 satisfaisait à la spécification actuelle en matière de vide permanent mais, de nos jours, il aurait été rejeté à cause de la fluctuation du vide jusqu'à 950 microns.

L'étude des dossiers de fusion du fabricant de titane a montré que, sur une période de cinq ans, de 1987 à 1991, il y avait eu trois coulées de qualité rotor présentant des fluctuations du vide qui respectaient les spécifications de l'époque tout en dépassant les spécifications actuellement en vigueur à la RMI. Aucune de ces trois coulées n'avait subi de fluctuations aussi longues au-dessus de l'état de vide permanent, mais les fluctuations maximales avaient été plus élevées. Au moment de la production de la coulée numéro 981897, le fabricant de titane et le motoriste ont discuté de l'irrégularité de fusion mais ont décidé que le matériau pouvait être utilisé puisqu'il respectait les spécifications. Sachant que le matériau résultant de la coulée numéro 981897 contenait des zones riches en oxygène, comme en témoignent la défaillance et l'analyse subséquente du matériau, il est maintenant possible de conclure que la décision d'utiliser le matériau a joué un rôle dans le présent incident. Toutefois, les améliorations au procédé de fabrication se fondent sur l'expérience acquise en service, et les décisions qui ont été prises à l'époque quant à l'utilisation du matériau, ne semblent pas avoir été déraisonnables.

Au moment de la fabrication du titane, il existait des procédures à suivre prévoyant d'effectuer des essais sur le lingot en cas de fuite d'eau. Il n'existe ni inscription ni indication comme quoi des procédures spéciales ont été suivies pour soumettre les zones riches en oxygène à des essais. Les échantillons d'essai prélevés normalement sur le lingot et les billettes étaient suffisamment aléatoires pour qu'il soit possible qu'aucun d'entre eux ne provienne des zones de ségrégation. La majeure partie du matériau avait probablement la composition chimique normale de l'alliage (teneur en oxygène de 0,124 %) et les échantillons prélevés dans ces parties n'auraient pas présenté des niveaux élevés d'oxygène, contrairement à ce qu'ont montré les résultats des véritables échantillons. Les essais de propriétés du matériau auraient également pu permettre de tomber sur des échantillons d'essai contenant la ségrégation riche en oxygène. Ces essais de propriétés du matériau ont donné des résultats normaux et selon toute vraisemblance, ils ne contenaient que du matériau d'alliage normal.

2.4 Détection des anomalies

Les billettes ont subi plusieurs essais non destructifs avant de quitter les installations du fabricant, y compris des essais aux ultrasons complets. Toutefois, ces essais ne permettent pas de déceler le problème de microstructure qui a été décelé dans le troisième étage du corps de compresseur HP défaillant. De façon typique, un matériau avec des inclusions très dures, comme celles qui résultent de la présence de « pépites » d'azote ou d'oxygène (HRC de l'ordre de 60), se crique pendant la transformation de la billette ou le forgeage du corps du compresseur. Il s'agit du criquage le plus facile à déceler pendant les essais non destructifs aux ultrasons. La dureté de la bande de ségrégation était plus élevée que celle du matériau de la matrice, mais il semblerait que cette dureté n'ait pas été suffisante pour produire des criques pendant la fabrication du corps du compresseur.

Le matériau n'a pas subi d'essais non destructifs par courants de Foucault au moment de sa fabrication. Toutefois, le fabricant a indiqué que le recours à de tels essais n'aurait probablement pas permis de déceler la composition inhabituelle de l'alliage.

Un essai par BEA permet de détecter une microstructure riche en oxygène mais, au moment de la fabrication, les pièces finies ne subissaient pas ce genre d'essai. Compte tenu de l'emplacement de la ségrégation riche en oxygène, laquelle sortait en surface à quelques endroits du corps de compresseur HP, un essai par BEA de la pièce usinée aurait révélé la présence de la microstructure riche en oxygène, ce qui aurait vraisemblablement mené au rejet du corps de compresseur. L'essai non destructif par BEA ne fait partie du processus de fabrication des corps de compresseur HP que depuis 1991.

L'inspection du corps de compresseur HP 3-9 effectuée chez Aviall pendant la révision de 1994-1995 n'a pas donné lieu à un retrait du service de la pièce. L'essai non destructif accompli sur le corps du compresseur a été effectué conformément aux procédures approuvées au moment de la révision. On sait maintenant que les essais non destructifs aux ultrasons ne permettent pas de déceler les anomalies dans certaines parties du corps du compresseur. Ces zones mortes, comme on les appelle, se trouvent à plusieurs endroits, y compris dans la région où la crique de fatigue a pris naissance. Il se peut que la valeur de 23 % notée au niveau du troisième étage ait constitué l'indice d'une éventuelle défectuosité, mais cette valeur était inférieure à la valeur entraînant un rejet ou une nouvelle inspection. D'après le motoriste, cette indication aurait également pu être le signe d'un joint de grain dans le matériau.

D'après les caractéristiques de la fracture en fatigue, il est peu probable que la crique de fatigue, si elle existait, ait déjà atteint la surface au moment de la révision. Par conséquent, les essais non destructifs par ressuage n'auraient pas permis de détecter l'anomalie dans le matériau. Rien n'indiquait la présence d'un résidu de liquide de ressuage à la surface de la fracture, mais ces essais n'ont pas été concluants à cause de la présence d'impuretés en surface.

La défaillance du corps du compresseur HP semble conforter les inquiétudes exprimées par le NTSB dans sa recommandation de sécurité A-95-85 concernant le cycle des inspections. Les moments où apparaissent les criques ainsi que la vitesse à laquelle elles se propagent sont imprévisibles et les criques peuvent apparaître avant 4 000 cycles. Les contraintes de calcul imposées au corps de compresseur et les limites des inspections exposent la pièce à une défaillance en présence d'une petite défectuosité du matériau dans les endroits soumis à de fortes contraintes.

2.5 Mesures prises par l'équipage

L'équipage de conduite et le personnel de cabine sont intervenus rapidement lors de la défaillance non confinée du réacteur. Toutes les mesures semblent avoir été prises de façon judicieuse et coordonnée. Aucune tâche spécifique n'est assignée au premier officier d'appoint en cas de situation d'urgence liée à un incendie réacteur, mais le fait que le premier officier d'appoint se soit précipité de son propre chef dans la cabine pour confirmer visuellement l'état du réacteur gauche a grandement aidé l'équipage à prendre des mesures face à la défaillance. Les renseignements importants fournis par le premier officier d'appoint ont également aidé le commandant de bord à prendre des décisions face à la situation. Le personnel de cabine s'est rapidement employé à rassurer les passagers pour éviter la panique. Grâce aux bonnes aptitudes en gestion des ressources de l'équipage dont ont fait preuve les personnes concernées à bord de l'avion, il n'a pas été nécessaire de procéder à une évacuation des passagers avec tous les risques de blessures que comportent une telle opération.

Grâce à l'arrivée rapide des services d'intervention d'urgence de l'aéroport de Beijing Capital sur les lieux, l'équipage n'a pas eu à procéder à une évacuation des passagers.

3.0 Faits établis

- Le troisième étage du corps du compresseur HP s'est rompu à puissance élevée sous l'effet de la fatigue; la fatigue a pris naissance aux abords du fond des fentes en forme de queue d'hirondelle des aubes mobiles du corps du compresseur.

- Le Ti 6242 qui a servi à fabriquer le corps de compresseur 3-9 du réacteur contenait une ségrégation riche en oxygène (riche en structure apha); la ségrégation a réduit par endroits la résistance de la pièce à la fatigue.

- La ségrégation riche en oxygène se trouvait au fond des fentes en forme de queue d'hirondelle; cet endroit est soumis à des contraintes relativement élevées.

- La ségrégation riche en oxygène s'est produite au cours du procédé de fabrication à triple fusion, probablement à cause d'une fluctuation de la pression au cours de la deuxième fusion.

- Bien qu'inhabituelle, la fluctuation de pression n'a toutefois pas dépassé les spécifications de fabrication en vigueur en 1989, année de la fabrication.

- Comme la coulée respectait les spécifications de la GE, elle n'a pas été déclassée et est demeurée de qualité rotor.

- Au moment de la fabrication du corps du compresseur HP, les essais non destructifs aux ultrasons disponibles en cours de fabrication et en service ne permettaient pas de détecter la ségrégation riche en oxygène.

- La ségrégation aurait probablement pu être détectée par une attaque à l'acide donnant un résultat de couleur bleue (BEA) ou par un procédé similaire, mais les compresseurs HP ayant reçu leur usinage final ne subissaient pas ce genre d'essai au moment de leur fabrication en 1989.

- L'enquête n'a pas permis de déterminer s'il y avait une crique dans le troisième étage du compresseur HP au moment de la dernière inspection. Dans l'affirmative, la crique aurait pu se trouver sous la surface et, par conséquent, elle aurait été impossible à déceler par ressuage.

- Au cours de la dernière révision du réacteur, les essais aux ultrasons du troisième étage du compresseur HP ont donné des résultats inhabituels mais, conformément aux procédures d'inspection approuvées, la pièce a été jugée acceptable.

- Compte tenu de ses propriétés, un essai non destructif aux ultrasons ne peut déceler les criques à certains endroits juste au-dessous de la surface, et l'un de ces endroits est justement la zone où la crique de fatigue a pris naissance.

- Les essais non destructifs par courants de Foucault permettent de déceler les criques au-dessous de la surface dans la région où la défaillance a pris naissance, mais de tels contrôles ne faisaient pas partie des inspections obligatoires du compresseur HP au moment de la dernière révision.

- Grâce aux bonnes aptitudes en gestion des ressources de l'équipage et au travail d'équipe dont ont fait preuve les personnes concernées, il n'a pas été nécessaire après la défaillance et l'incendie du réacteur de procéder à une évacuation d'urgence avec tous les risques de blessures que comportent ce type d'opération.

3.1 Causes

Le troisième étage du corps du compresseur haute pression 3-9 a subi une défaillance non confinée qui a été provoquée par la présence d'une ségrégation riche en oxygène apparue dans le produit de fusion du titane ayant servi à fabriquer les étages 3-5 du corps du compresseur. Cette ségrégation a provoqué par endroits une diminution de la résistance à la fatigue au fond des fentes en forme de queue d'hirondelle. Cette partie du corps du compresseur est, de par sa conception, soumise à des contraintes de frettage très importantes. Facteurs contributifs: les décisions en matière de contrôle de la qualité prises au moment de la fabrication du titane; le fait que les méthodes existantes d'inspection en cours de service ne permettent pas de détecter les zones criquées; et la présence d'un corps de compresseur ayant une conception ne tolérant aucun matériau légèrement dégradé.

4.0 Mesures de sécurité

4.1 Mesures prises

4.1.1 Retrait du service des corps de compresseur jumeaux

La société General Electric Aircraft Engines (GEAE) a déterminé, en consultant ses dossiers et en communiquant avec les exploitants, quelles compagnies utilisaient des réacteurs CF6 possédant des corps de compresseur HP 3-9 fabriqués en Ti 6242 provenant de la même coulée que le corps de compresseur en cause. Au total, 21 autres corps de compresseur ont été fabriqués à partir de la même coulée. Des compagnies aériennes ont retiré ces réacteurs du service, de leur propre chef, tandis que d'autres ont conservé dans leurs ateliers ceux qui avaient déjà été enlevés des aéronefs. Le 31 octobre 1997, la FAA, après coordination avec la GEAE, a publié la consigne de navigabilité 97-22-14 pour exiger le retrait du service dans les 30 jours de la totalité des 21 corps de compresseur. Ceux-ci ont tous été retirés du service à l'intérieur du délai alloué.

4.1.2 Modifications apportées au procédé

Au fil des ans, le procédé de fabrication du titane a subi plusieurs modifications dans le but d'offrir un meilleur matériau et, par voie de conséquence, de rendre son utilisation plus sécuritaire. La spécification relative au vide en cours de fabrication du titane a été réduite, et la fluctuation maximale admissible ainsi que sa durée ont également été réduites. Ces modifications ont permis de diminuer les risques de produire le type de microstructure riche en oxygène et riche en structure alpha qui a été retrouvé près de la zone de fatigue dans le corps du compresseur en cause.

Grâce à l'ajout, en 1991, de l'inspection par BEA des corps de compresseur finis, les chances de détecter les anomalies de microstructure susceptibles de se trouver dans le matériau sont plus grandes.

4.1.3 Examen des dossiers de fusion

La RMI a examiné ses dossiers de fusion entre 1987 et 1991. (Après 1991, des modifications dans la production des anneaux du corps de compresseur HP ont permis l'introduction des essais non destructifs par attaque à l'acide donnant un résultat de couleur bleue (BEA) capable de détecter les zones de ségrégation.) Il a été noté que, pendant ces cinq ans, il y avait eu trois autres lingots de première qualité qui avaient subi des fluctuations de la pression en cours de fabrication tout en restant de qualité rotor. Les variations de pression de ces coulées avaient duré moins longtemps que pendant la coulée ayant produit le corps de compresseur en cause, mais les pointes de pression avaient été plus élevées. Ces coulées ont servi à produire un matériau entrant dans la composition de moyeux de rotor d'hélicoptère. Ces coulées avaient beau respecter les spécifications de l'époque, la RMI a tout de même communiqué à l'hélicoptériste les renseignements liés à ces coulées. Ce dernier avait indiqué qu'il étudierait les renseignements afin de voir si cela risquait d'avoir une incidence sur ses produits.

4.1.4 Mesures prises par le pays de fabrication

En fonction de l'événement et du dossier d'inspections des réacteurs CF6 ainsi que des renseignements recueillis en cours d'enquête, le NTSB a fait plusieurs recommandations. Ainsi, le 6 mars 1998, le NTSB a recommandé à la FAA:

de contraindre General Electric Aircraft Engines à élaborer et à mettre en oeuvre des méthodes d'inspection améliorées capables d'offrir une couverture d'inspection de 100 % des zones de contraintes élevées des étages 3-9 des corps de compresseur haute pression des réacteurs CF6-50 et -80 ainsi que la couverture la plus grande possible des autres zones. (A-98-27)

d'examiner les méthodes de contrôle non destructif de tous les corps de compresseur de turbine de réacteur à plusieurs étages de façon à garantir une couverture à 100 % des zones de contraintes élevées ainsi que la couverture la plus grande possible des autres zones et, s'il y a lieu, de contraindre les motoristes à élaborer et à mettre en oeuvre de meilleures méthodes de contrôle. (A-98-28)

d'examiner les dossiers de fusion des fournisseurs d'alliage de Ti 6242 à General Electric Aircraft Engines et de repérer toute fluctuation du vide ou tout autre écart dans le procédé dépassant les spécifications actuelles ou qui pourrait d'une façon ou d'une autre se traduire par une inclusion ou une microstructure anormale. À partir des résultats de cet examen, publier une consigne de navigabilité exigeant le retrait du service et/ou l'inspection des composants fabriqués à partir de ces coulées. (A-98-29)

d'effectuer un examen de la conception critique des corps des étages 3-9 du compresseur haute pression des réacteurs CF6-50 et -80 afin d'évaluer la sécurité générale et l'intégrité de la pièce. Cet examen devrait au moins permettre d'évaluer les points suivants:

- le bien-fondé des procédés de fabrication actuels et antérieurs, y compris la capacité des spécifications de fusion et des procédures après soudage actuelles et antérieures à protéger contre la création d'anomalies dans la microstructure.(A-98-30)

- le fait d'utiliser un alliage de titane Ti-6242, y compris l'éventuelle propension de cet alliage à créer des agencements cristallographiques incongrus ou indésirables de phase alpha, provoquant ainsi une vulnérabilité au criquage rapide.(A-98-31)

- le bien-fondé des marges de contraintes dont bénéficie le corps de compresseur en cas de microstructure incongrue ou indésirable.(A-98-32)

de réviser la consigne de navigabilité 95-23-03, applicable aux réacteurs CF6-50, -80A et -80C2 de General Electric Aircraft Engines afin d'y inclure les réacteurs -80E, et d'exiger des inspections récurrentes de tous les corps des étages 3-9 du compresseur haute pression à un intervalle maximum fixé de façon appropriée à moins de 4 000 cycles.(A-98-33)>

Le présent rapport met fin à l'enquête du Bureau de la sécurité des transports sur cet accident. La publication de ce rapport a été autorisée le par le Bureau composé du Président Benoît Bouchard et des membres Jonathan Seymour, Charles Simpson, W.A. Tadros et Henry Wright.

Annexes

Annexe A— Tracé d'après l'enregistreur de données de vol

Panne réacteur au décollage d'un B767-375 à Beijing, en Chine

Graphique créé par ordinateur le 13 novembre 1997 par le Laboratoire technique du BST.

Les temps de référence du FDR sont exprimés en secondes.

Voir le lexique pour la signification des termes anglais.

| LEXIQUE DE L'ANNEXE A | |

|---|---|

| Left engine failure | Défaillance du réacteur gauche |

| N2 Eng R | Vitesse N2 du réacteur droit |

| N2 Eng L | Vitesse N2 du réacteur gauche |

| N1 Eng R | Vitesse N1 du réacteur droit |

| N1 Eng L | Vitesse N1 du réacteur gauche |

| Hdg | Cap |

| Synchronization Loss | Perte de synchronisation |

| Fuel Flow R | Débit carburant du réacteur droit |

| Fuel Flow L | Débit carburant du réacteur gauche |

| Fire Eng L | Incendie dans le réacteur gauche |

| EGT Eng R | Température des gaz d'échappement du réacteur droit |

| EGT Eng L | Température des gaz d'échappement du réacteur gauche |

| Ground Speed | Vitesse sol |

| Eng R - EGT (Deg.) | Température en degrés des gaz d'échappement du réacteur droit |

| Eng L - EGT (Deg.) | Température en degrés des gaz d'échappement du réacteur gauche |

| Eng R - N1 Actual (% rpm) | Vitesse N1 réelle (% - tours par minute) du réacteur droit |

| Eng L - N1 Actual (% rpm) | Vitesse N1 réelle (% - tours par minute) du réacteur gauche |

| Eng R - N2 (% rpm) | Vitesse N2 réelle (% - tours par minute) du réacteur droit |

| Eng L - N2 (% rpm) | Vitesse N2 (% - tours par minute) du réacteur gauche |

| Ground Speed (knots) | Vitesse sol (en noeuds) |

| Fire | Lors de l'incendie |

| Eng L - Fire (1-fire) | Incendie dans le réacteur gauche |

| Eng L - Fuel Flow Rate (pph) | Débit carburant (en livres par heure) du réacteur gauche |

| Eng R - Fuel Flow Rate (pph) | Débit carburant (en livres par heure) du réacteur droit |

| Longitudinal Acceleration (g) | Accélération longitudinale (en g) |

| Magnetic Heading (degrees) | Cap magnétique (en degrés) |

Annexe B1— Fabrication du titane

Voir le lexique pour la signification des termes anglais.

| LEXIQUE DE L'ANNEXE B1 | |

|---|---|

| Electrodes for Heat Number 981897 | Électrodes pour la coulée numéro 981897 |

| Fab into primary electrode - 18 " | Fabrication du premier électrode de 18 pouces |

| Header | Dispositif de fixation |

| Melt top down into 36" diameter ingot - Heat # 981897 | Fusion du haut en bas en un lingot de 36 pouces de diamètre - Coulée numéro 981897 |

| Melting into ingot | Fusion en lingot |

| Melting into intermediate - 24 " | Fusion intermédiaire donnant un lingot de 24 pouces |

| Weld | Soudure |

Annexe B2— Fabrication du titane

| LEXIQUE DE L'ANNEXE B2 | |

|---|---|

| Cast produced in Primary Heat 309794 (Top Down) | Produit de la première fusion - Coulée numéro 309794 (du haut en bas) |

| Cast produced in Primary Heat 326955 (Top Down) | Produit de la première fusion - Coulée numéro 326955 (du haut en bas) |

| Location and approximate volume of material having potential exposure to spacer bar material | Emplacement et volume approximatif du matériau présentant un risque d'exposition au matériau des entretoises |

| Location and approximate volume of material having potential exposure to the vacuum excursion | Emplacement et volume approximatif du matériau présentant un risque d'exposition à l'intrusion par le vide |

| Cast produced in Primary Heat 392684 (Top Down) | Produit de la première fusion - Coulée numéro 392684 (du haut en bas) |

| Intermediate stub | Restes de la fusion intermédiaire |

| Approximate liquid pool volume and depth after the intermediate melt consumed the spacer bar containing material | Profondeur et volume approximatifs de la concentration du liquide après que la fusion intermédiaire a consumé l'entretoise contenant le matériau |

| Approximate liquid pool volume and depth at the start of the intermediate melt vacuum excursion | Profondeur et volume approximatifs de la concentration du liquide au début de l'intrusion par le vide lors de la fusion intermédiaire |