Rapport d'enquête aéronautique A10P0388

Panne moteur et atterrissage brutal

du Bell 407 C-GNVI

exploité par VIH Helicopters Ltd.

à 8 nm au sud-est de Blue River (Colombie-Britannique)

le

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu.

-

Table des matières

Synopsis

L'hélicoptère Bell 407 immatriculé C-GNVI (portant le numéro de série 53 847) exploité par VIH Helicopters Ltd. transporte 5 skieurs et 1 guide vers un site de débarquement situé à environ 6000 pieds au-dessus du niveau de la mer, à 8 milles nautiques au sud-est de Blue River, en Colombie-Britannique. À 10 h 35, heure normale du Pacifique, alors que l'hélicoptère approche du site, les occupants entendent un bruit de détonation et ressentent une vibration suivie immédiatement d'une diminution du régime moteur qui entraîne le son des klaxons de panne moteur. Quelques instants plus tard, l'hélicoptère atterrit brutalement. Le pilote et le guide de ski sont assis, respectivement, dans les sièges avant gauche et droit subissent des blessures au dos. Les 5 skieurs assis sur les sièges des rangées centrale et arrière n'ont pas été blessés. L'hélicoptère est gravement endommagé. L'émetteur de localisation d'urgence s'est déclenché automatiquement lors de l'impact et est désactivé manuellement par le pilote à l'arrivée des secours. Il n'y a pas eu d'incendie.

Renseignements de base

Site de l'accident

Immédiatement avant sa perte de puissance, l'hélicoptère grimpait à quelque 65 nœuds, à environ 200 pieds au-dessus du sol (agl), au-dessus d'un terrain en pente vers le haut. Le site de débarquement visé se trouvait approximativement à 100 pieds verticalement et à 700 pieds latéralement par rapport à la position de l'hélicoptère quand un bruit de détonation et une vibration (identifiée plus tard comme étant le décrochage du compresseur) se sont produits. Le son du moteur a commencé à changer environ 5 secondes avant la détonation et la vibration. L'avertisseur sonore de bas régime du rotor principal, qui se déclenche quand le régime du rotor principal tombe à moins de 95 %, a commencé à sonner une seconde après la détonation et la vibration. Le klaxon de panne moteur, qui se déclenche lorsque le régime du générateur de gaz tombe à moins de 55 %, s'est fait entendre 4 secondes plus tard. Le régime du rotor principal était passé de 100 % à 66 % lorsque l'hélicoptère a percuté le sol enneigé.

Il s'est écoulé environ 6 secondes entre le bruit de détonation (et la vibration) et l'impact. L'hélicoptère est demeuré sur son train d'atterrissage, mais a subi des dommages structuraux correspondant à un atterrissage brutal sur un terrain inégal recouvert de neige alors que le rotor principal tourne à faible régime. Aucun voyant de détecteur de limaille ne s'est allumé avant le déclenchement de l'avertisseur sonore de bas régime rotor et il n'y a pas eu non plus d'indications d'instruments anormaux.

Au moment de l'accident, les conditions météorologiques étaient favorables au vol suivant les règles de vol à vue (VFR). Le pilote détenait la certification requise et était qualifié pour le vol. L'accident s'est produit à environ 10 h 35Footnote 1.

Examen de l'hélicoptère

Une portion de l'écran d'entrée d'air situé immédiatement à l'avant de l'admission du compresseur du moteur (le côté normalement propre de l'écran) présentait une déformation convexe par rapport au compresseur et était contaminée par des débris, ce qui correspond à l'inversion momentanée du flux d'air qui se produit lors d'un décrochage du compresseur. L'inspection externe du moteur Rolls Royce M250-C47B n'a pas révélé de dommage apparent, mais il était impossible de faire tourner la partie mobile du compresseur (qui comprend le rotor). Des essais effectués sur le système de détection de limaille du boîtier d'entraînement des accessoires ont montré qu'il était fonctionnel. Des données extraites de l'élément de réglage électronique (ECU) du moteur indiquent qu'une pointe dans la température des gaz mesurée (TGM) est survenue presque en même temps qu'un retour des gaz dans le moteur (décrochage du compresseur) et a été suivie immédiatement par une diminution rapide du couple moteur ainsi que du régime du compresseur et du rotor principal (voir l'annexe A). Rien n'indique que l'hélicoptère était exploité au-delà de l'enveloppe définie par les limites approuvées.

Entretien

Les dossiers indiquent que l'hélicoptère a été entretenu conformément aux directives en vigueur. Au moment de l'accident, le moteur et la cellule de l'appareil avaient accumulé environ 1254 heures de vol depuis qu'ils étaient sortis de l'usine et ne présentaient aucun problème d'entretien non résolu. La dernière inspection régulière avait eu lieu environ 8 heures avant l'accident. Le registre d'entretien ne présentait aucune particularité, à l'exception du remplacement de la section de la turbine de puissance, environ 437 heures avant l'accident, parce que le roulement no 5 avait produit des éclats métalliques qui avaient déclenché le système d'alerte du détecteur de limaille. Le fabricant du moteur a précisé que la perte de puissance à l'origine de l'accident n'était pas liée à la défaillance antérieure du roulement no 5.

Examen du moteur

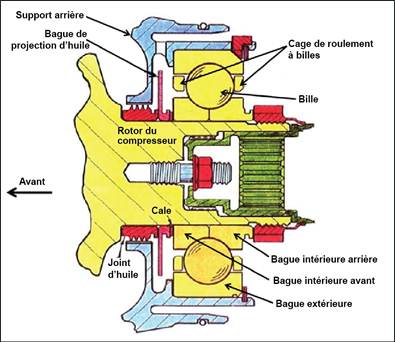

Un examen du moteur (no de série CAE-848126) a révélé que le roulement no 2 (no de pièce 23009670, no de série MP001190), qui supporte la section arrière du compresseur, avait cédé (voir la figure 1).

Les ailettes du rotor et le carénage du compresseur montraient d'importants dommages causés par la friction. La bague de projection d'huile, située entre le roulement no 2 et le support arrière du compresseur, était coupée en deux sur sa circonférence. L'alésage de support du roulement no 2 dans le bloc de support arrière du compresseur n'était pas endommagé, et l'ajustement du roulement dans l'alésage correspondait aux tolérances. Un nombre considérable d'éclats et de copeaux de métal ont été trouvés sur la section magnétique des détecteurs de limaille supérieur et inférieur dans le boîtier d'entraînement des accessoires, et des débris métalliques similaires ont été trouvés à l'état libre dans ce boîtier. La crépine de la pompe de récupération d'huile, le filtre de la pompe de pression d'huile et le tube piccolo (tube de lubrification) n'étaient pas contaminés. Aucune défectuosité antérieure à l'accident n'a été découverte dans le système de lubrification.

Conception du compresseur

Le moteur de l'hélicoptère accidenté, une unité M250 de série IV FADEC (régulation numérique à pleine autorité redondante), est une version évoluée du moteur M250 de série IV sans système FADEC. Le rotor du compresseur centrifuge à un étage dont sont dotés les moteurs FADEC est légèrement plus volumineux et plus lourd que le rotor du compresseur des moteurs non-FADEC. Le roulement no 2 qui a cédé dans le moteur de l'hélicoptère accidenté est utilisé aussi bien dans les moteurs FADEC de série IV que dans les moteurs non-FADEC de série IV, ainsi que dans certains autres moteurs de la série M250; ce roulement est installé dans ces moteurs depuis les 20 dernières années.

Le positionnement radial de la section avant du rotor du compresseur est assuré par le roulement no 1, un petit roulement à rouleaux supporté dans son logement par un mince film d'huile. Ce montage à amortissement par film d'huile permet un léger mouvement radial du roulement dans son logement afin de réduire les vibrations. La section arrière du rotor est supportée par le roulement no 2, un roulement à billes de grande dimension conçu pour subir des charges radiales et axiales (poussée) et tolérer un léger désalignement angulaire. Un désalignement angulaire peut se produire dans le roulement no 2 en partie, à cause du léger déplacement radial possible dans le roulement no 1. Le désalignement angulaire du roulement no 2 produit des moments.

Le roulement no 2 du moteur de l'hélicoptère accidenté a été fabriqué pour Rolls Royce par Timken et est un élément à maintenance selon vérification de l'étatFootnote 2.

Il est constitué d'une bague intérieure comportant une fente sur sa circonférence (aussi appelée chemin de roulement), de 10 billes, d'un dispositif de séparation des billes (aussi appelé cage de roulement) et d'une bague extérieure (voir la figure 2). Chaque composant du roulement est fabriqué pour correspondre à des dimensions nominales qui comprennent des allocations spécifiées au-delà et en deçà de ces dimensions.

La différence entre les limites inférieure et supérieure des dimensions de n'importe quelle pièce individuelle s'appelle « tolérance dimensionnelle » tandis que la combinaison des tolérances de toutes les pièces dans le roulement assemblé s'appelle « accumulation des tolérances ».

Examen du roulement no 2

Le roulement no2 a été expédié au laboratoire du BST pour y subir une inspection plus approfondie. L'analyse a déterminé que les alliages et les valeurs de dureté des composants du roulement étaient conformes aux plages du fabricant. Aucune anomalie antérieure n'a été identifiée dans les matériaux du roulement. L'analyse a aussi établi que toutes les particules métalliques trouvées sur les filtres à limaille et dans le boîtier d'entraînement des accessoires correspondaient aux matériaux du roulement et de la bague de projection d'huile. Rien n'indiquait une réduction du débit d'huile vers le roulement no 2.

Le chemin de roulement de la bague extérieureFootnote 3 a été endommagé par la friction des billes; il était généralement intact mais présentait des marques de brûlure et des dépôts d'huile carbonisée qui empêchaient l'examen des dommages d'usure.

Les méplats de la bague extérieure étaient très usés et affectés par la chaleur (voir la photo 1).

La cage de roulement à billes (également appelée séparateur de billes) était déformée et les logements des billes étaient bombés vers l'extérieur. Les rails de chaque côté des logements des billes étaient fracturés; au moins une des fractures était principalement attribuable à la fatigue.

La surface externe de la cage de roulement était usée le long des rails en raison du contact avec les méplats de la bague extérieure Les 10 billes portaient toutes des marques d'abrasion causées par la friction (voir la photo 2). Chacune d'elles présentait des gouttelettes de métal solidifié à la limite de la zone de glissement.

Les chemins de roulement des bagues intérieures présentaient des brûlures et étaient recouverts d'huile carbonisée, ce qui empêchait l'examen détaillé des dommages causés par l'usure sur leur surface. Le chemin de roulement de la bague intérieure arrière présentait les marques de friction en circonférence les plus prononcées et la plus grande partie du métal formant l'épaulement (la partie de la courbe du chemin de roulement adjacente au méplat) était absente.

Tous les composants du roulement no 2 ont subi des dommages thermiques. Les marques d'usure les plus prononcées se trouvaient sur les billes, sur l'épaulement de la bague intérieure arrière et sur les méplats de la bague extérieure avec lesquels la cage de roulement est entrée en contact. Les autres composants du moteur qui ont été inspectés, tels que les roulements numéros 1, 6 et 7, étaient en bon état avant la défaillance du roulement no 2.

Conception du roulement

Selon T. A. HarrisFootnote 4:

Dans le cas d'un roulement qui supporte une charge combinée, c'est-à-dire des charges radiale et axiale, et peut-être aussi un moment, l'angle de contact de service diffère à chaque angle d'azimut. Par conséquent, chaque bille effectue une excursion axiale pendant qu'elle tourne autour de l'arbre. Si cette excursion n'est pas accommodée par un jeu axial suffisant entre la bille et la surface de son logement dans la cage de roulement, cette dernière sera soumise à des charges axiales non uniformes et potentiellement élevées. Ceci peut entraîner des mouvements complexes de la cage de roulement. Combinés aux charges, ces mouvements peuvent provoquer le grippage et la destruction rapide du roulement.

Les manœuvres effectuées par les hélicoptères provoquent une réaction qui s'exprime par un moment gyroscopique entre les roulements nos 1 et 2. Le rotor du compresseur agit comme un gyroscope et résiste aux changements de position quand l'hélicoptère effectue des mouvements de lacet ou de tangage.

Les charges qui s'exercent sur le roulement no 2 augmentent l'amplitude des excursions des billes. Si ces excursions deviennent trop importantes, des dommages entraînant la destruction rapide du roulement peuvent se produire. Le roulement no 2 est conçu pour résister à des manœuvres de l'aéronef atteignant environ 200°/sec, mais le fabricant du moteur a conclu que les billes d'un petit nombre de roulements peuvent présenter des excursions importantes durant des manœuvres moins exigeantes, selon l'accumulation des tolérances résultant de l'assemblage du roulement.

Des excursions importantes des billes peuvent exercer des charges élevées aux points de contact des billes avec le chemin de roulement, provoquer l'écaillageFootnote 5 des billes et du chemin de roulement et entraîner l'application cyclique de charges sur la cage de roulement qui peuvent causer des fissures par fatigue. Si la cage se fissure, la perte de continuité du cercle qu'elle forme lui permet de subir une déformation radiale qui entraîne une interférence avec le méplat de guidage, empêchant les billes de rouler. Si l'amplitude des excursions est telle que les billes sortent complètement du chemin de roulement, les billes subiront des abrasions et du rainurage. Les billes se mettent à glisser et surchauffent, des éclats ou des gouttes de métal sont libérés et le roulement est rapidement détruit.

Plusieurs raisons peuvent expliquer la défaillance d'un roulement, y compris des défauts dans les matériaux, une installation incorrecte, une lubrification inappropriée ou contaminée et l'application de charges anormales. Dans la plupart des cas, la défaillance d'un roulement est toutefois précédée par une usure progressive qui génère des débris métalliques pendant une période suffisamment longue pour qu'ils soient détectés durant les activités d'entretien ordinaires (inspections des détecteurs de limaille et des filtres à huile) ou durant le fonctionnement de l'aéronef (lorsque suffisamment de limaille s'accumule sur le capteur magnétique d'un détecteur de limaille pour qu'un voyant d'alerte s'allume dans le poste de pilotage). D'une façon ou d'une autre, l'usure du roulement est détectée avant que les dommages soient si graves qu'ils provoquent une panne motrice. Lors de l'accident faisant l'objet du présent rapport, la perte de puissance du moteur n'a été précédée d'aucune indication d'une défaillance imminente du roulement, au cours des inspections régulières ou par l'illumination d'un voyant d'alerte d'un détecteur de limaille dans le poste de pilote. Le fabricant du moteur a constaté que les défaillances de roulements attribuables à la fracture d'une cage de roulement sont rarement précédées de signes avant-coureurs.

Avant cet accident, le fabricant du moteur avait été informé de quatre cas semblables de défaillance du roulement no 2 dans des moteurs de série IV FADEC, mais n'avait relevé aucun cas de défaillance du roulement no 2 dans des moteurs de série IV non-FADEC, même si le parc de moteurs non-FADEC avait accumulé environ quatre fois plus d'heures de vol. À partir de ces renseignements, il appert qu'il est possible d'excéder les capacités des roulements no 2 des moteurs de série IV FADEC, par rapport aux capacités des mêmes roulements dans les moteurs de série IV non-FADEC.

Dans chaque cas, suite à la défaillance rapide du roulement, le compresseur s'est déplacé vers l'avant et est entré en contact avec son carénage, entraînant une perte de puissance sans l'illumination d'un voyant de détecteur de limaille. Les roulements no 2 des 4 accidents présentaient tous les mêmes caractéristiques, notamment des dommages graves aux deux chemins de roulement intérieurs, aux méplats de la bague extérieure et à la cage de roulement, y compris des fractures de fatigue dans les rails de la cage. Les enquêtes menées par Rolls Royce ont établi que des excursions des billes excédant le jeu de leur logement de séparation et provoquant l'apparition de fissures de fatigue dans le composant constituaient la cause la plus probable de la défaillance des roulements. Au cours de ces enquêtes, Rolls Royce a également constaté qu'une interaction entre la fréquence naturelle du séparateur et certains défauts du chemin de roulement, tels que les irrégularités provoquées par l'écaillage, pouvait contribuer à la fatigue des rails du séparateur.

L'enquête a donné lieu au rapport de laboratoire suivant :

- LP0197/2010 – Examen d'un roulement de moteur d'hélicoptère

Analyse

Lorsque le roulement no 2 a cédé, le rotor du compresseur s'est déplacé vers l'avant jusqu'à ce qu'il entre en contact avec son carénage, provoquant le retour des gaz dans le moteur (décrochage du compresseur), la décélération du moteur et la perte de puissance. Comme elle s'est produite alors que l'hélicoptère effectuait son approche finale vers le site d'atterrissage, à faible vitesse et à faible altitude au-dessus d'un sol inégal, la perte de puissance du moteur a provoqué un atterrissage brutal.

L'enquête a établi que l'hélicoptère avait été entretenu conformément aux directives en vigueur et était exploité en deçà des limites approuvées. Des examens ont établi que le système de détection de limaille était fonctionnel et que le roulement avait été installé correctement et était bien lubrifié. Les pièces constituant le roulement ont été fabriquées à l'aide des alliages spécifiés, présentaient la dureté exigée par le fabricant et ne comportaient aucun défaut préalable. Par conséquent, l'analyse porte essentiellement sur le compresseur et la conception du roulement.

Le rotor du compresseur agit comme un gyroscope et il résiste aux changements de position quand l'hélicoptère effectue des mouvements de lacet ou de tangage. Le roulement no 1, qui supporte la partie avant du rotor du compresseur, est amorti par un film d'huile et permet au rotor du compresseur de se déplacer radialement. Ces mouvements soumettent le roulement no 2 à d'importantes charges radiales, en raison des moments imposés par le compresseur, qui s'additionnent aux charges de poussée normales. Ces charges élevées sont généralement momentanées. Par contre, toute application fréquente ou durant des périodes prolongées peut provoquer des dommages, particulièrement dans les roulements où l'accumulation des tolérances fait en sorte que les billes sont plus susceptibles d'effectuer des excursions importantes. Les tolérances accumulées durant la fabrication du roulement no 2 du moteur de cet hélicoptère le rendaient sujet à des excursions des billes de grande amplitude, même lors de manœuvres moins exigeantes que les valeurs limites nominales de l'enveloppe de manœuvrabilité. Les excursions des billes ont provoqué la défaillance rapide du roulement no 2 et la panne moteur subséquente.

La défaillance du roulement était inhabituelle, parce qu'elle s'est produite très rapidement, qu'elle n'a pas été précédée d'une alerte déclenchée par un détecteur de limaille et qu'elle a endommagé les composants du roulement, plus particulièrement la cage de roulement et le chemin de roulement intérieur arrière, d'une manière qui diffère des dommages plus communs qui provoquent généralement la défaillance des roulements.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- L'accumulation des tolérances dans le roulement no 2 rendait ses billes susceptibles d'effectuer de grandes excursions lors de manœuvres moins exigeantes que les valeurs limites nominales de l'enveloppe de manœuvrabilité.

- Les excursions des billes ont provoqué la défaillance par fatigue du séparateur, suivie rapidement par la défaillance du roulement no 2 et la panne moteur subséquente.

- Le moment où la perte de puissance du moteur s'est produite, alors que l'hélicoptère se déplaçait à une vitesse faible et à basse altitude au-dessus du sol, a contribué à l'atterrissage brutal.

Fait établi quant aux risques

- Ce mode de défaillance du roulement n'est pas précédé de l'allumage d'un voyant d'alerte de détecteur de limaille.

Mesures de sécurité

Le 11 avril 2011, Rolls-Royce a émis un bulletin de moteur commercial (CEB) qui incluait les CEB 72-3285, 72-5058 et 72-6067. Ces bulletins exigent que les roulements no 2 portant les numéros de pièce 23009670, 6898606 ou 6893002 soient remplacés par des roulements portant le numéro de pièce M250-10354, qui intègrent plusieurs modifications de conception pour tenir compte des éléments révélés par l'enquête. La nouvelle conception du roulement lui permet de respecter les exigences de manœuvre applicables à l'ensemble des variantes qui peuvent survenir dans sa fabrication et son installation. Le CEB exige que le roulement no 2 soit remplacé la prochaine fois que le moteur, le module ou le composant sera envoyé dans un centre de réparation ou de remise à neuf autorisé, pour quelque raison que ce soit.

Transports Canada et la Federal Aviation Administration ont conclu que la probabilité de la répétition d'une défaillance similaire du roulement no 2 était trop faible pour justifier des mesures de sécurité autres que celles recommandées dans le CEB diffusé par Rolls-Royce.

Le présent rapport met un terme à l'enquête du Bureau de la securité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le .

Pour obtenir de plus amples renseignements sur le BST, ses services et ses produits, visitez son site Web (www.bst-tsb.gc.ca). Vous y trouverez également des liens vers d'autres organismes de sécurité et des sites connexes.

Annexes

Annexe A – Graphique des données extraites de l'élément de réglage électronique (ECU) –

Légende:

% Nr – Pourcentage du régime du rotor (tr/min)

Degr. PLA – Angle du levier de puissance (position de la commande des gaz)

% Q – Pourcentage du couple

% Np – Pourcentage du régime de la turbine de puissance (tr/min)

% PC – Pourcentage de la position de commande du collectif

% Ng – Pourcentage du régime de la turbine à gaz (tr/min)

TGM – Température des gaz mesurée (°F)